Nowe pierścienie tłokowe Federal-Mogul ograniczają tarcie w silnikach wysokoprężnych pojazdów ciężarowych. Zaawansowana powłoka i nowa konstrukcja pomagają zmniejszyć zużycie paliwa i emisję CO2 przez pojazdy ciężarowe

DuroGlide Federal-Mogul

Federal-Mogul Holding Corporation Powertrain Division wyraźnie ograniczył tarcie pierścieni tłokowych pojazdów ciężarowych dzięki wykorzystaniu technologii, materiałów i prac projektowych, a tym samym pomógł producentom pojazdów ograniczyć emisję CO2 oraz poprawić paliwooszczędność. W tym rozwiązaniu, firma zredukowała tarcie a jednocześnie poprawiła trwałość i odporność na ścieranie.

Federal-Mogul Holding Corporation Powertrain Division wyraźnie ograniczył tarcie pierścieni tłokowych pojazdów ciężarowych dzięki wykorzystaniu technologii, materiałów i prac projektowych, a tym samym pomógł producentom pojazdów ograniczyć emisję CO2 oraz poprawić paliwooszczędność. W tym rozwiązaniu, firma zredukowała tarcie a jednocześnie poprawiła trwałość i odporność na ścieranie.

Zmniejszone tarcie pierścienia jest ważne z punktu widzenia ograniczania zużycia paliwa i emisji CO2. Szacuje się, że do 10 procent paliwa spalonego w wysokoprężnym silniku pojazdu ciężarowego przypada na straty mechaniczne. Jednym z największych, pojedynczych źródeł tego zjawiska jest tarcie pomiędzy pierścieniem uszczelniającym a otworem cylindra. Stanowi to 25 proc. wszystkich strat mechanicznych, co odpowiada około 4 proc. zużycia paliwa.

– „Tarcie pomiędzy pierścieniem uszczelniającym i otworem cylindra zależy od trzech głównych czynników: sił stycznych pierścienia, wysokości osiowej pierścienia oraz powłoki pierścienia. Zmniejszyliśmy tarcie we wszystkich trzech źródłach i zwiększyliśmy odporność na zużycie. Tym samym wydłużyliśmy okres eksploatacji i jednocześnie utrzymaliśmy a nawet poprawiliśmy kluczową rolę pierścienia, jaką jest szczelne oddzielenie komory spalania od skrzyni korbowej”. – powiedział Dr. Steffen Hoppe, dyrektor ds. technologii, Rings and Liners, Federal-Mogul Powertrain.

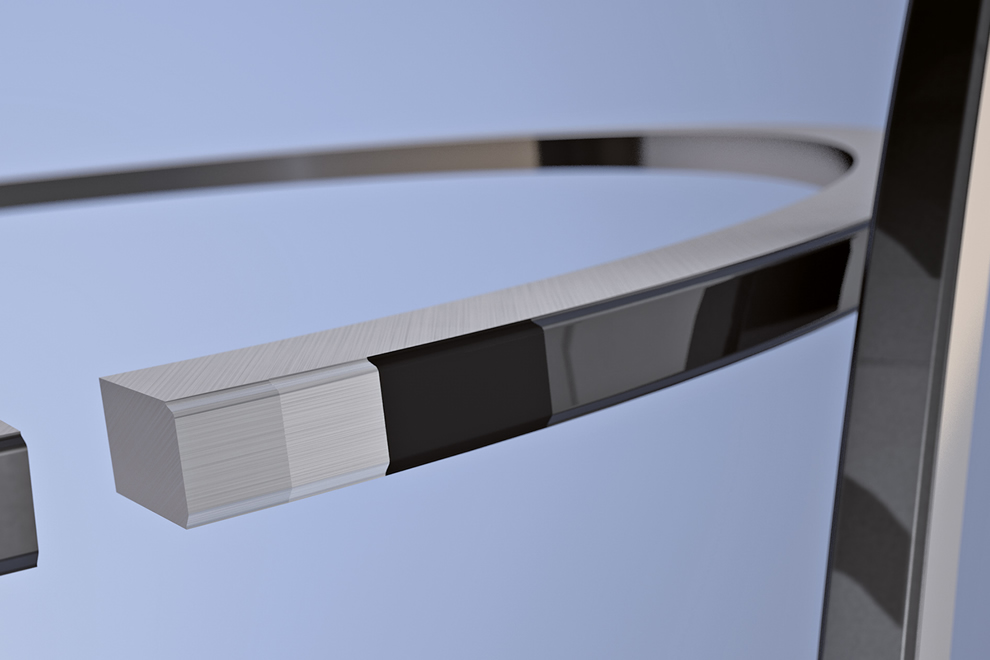

Ograniczenie przez Federal-Mogul tarcia wymagało wykorzystania innowacyjnej technologii, procesów i specjalnych materiałów, takich jak opracowana przez firmę powłoka pierścieni tłokowych DuroGlide; pomógł też opatentowany proces odlewania pionowego tłoków LKZ połączony z użyciem wysokorafinowanego staliwa GOE70.

Produkowana przez Federal-Mogul powłoka DuroGlide jest określana mianem przełomu w technologii powlekania pierścienia tłokowego. Jest lepsza od istniejących produktów klasy premium, oferując doskonałe połączenie obniżonego tarcia i wyjątkowej trwałości, nawet w najbardziej wymagających warunkach eksploatacji. Podczas testów, pierścienie tłokowe z powłoką DuroGlide okazały się trwalsze w porównaniu do konkurencyjnych oraz ograniczyły zużycie paliwa o 1,2 procent. DuroGlide zapewnia także doskonałą odporność na ścieranie, co jest szczególnie istotne w przypadku wysokowydajnych i paliwooszczędnych silników. Panujące w nich niekorzystne warunki smarowania wynikają z gładszych powierzchni otworu cylindra, olejów o niskiej lepkości, agresywnych procesów spalania oraz bardzo wysokich temperatur.

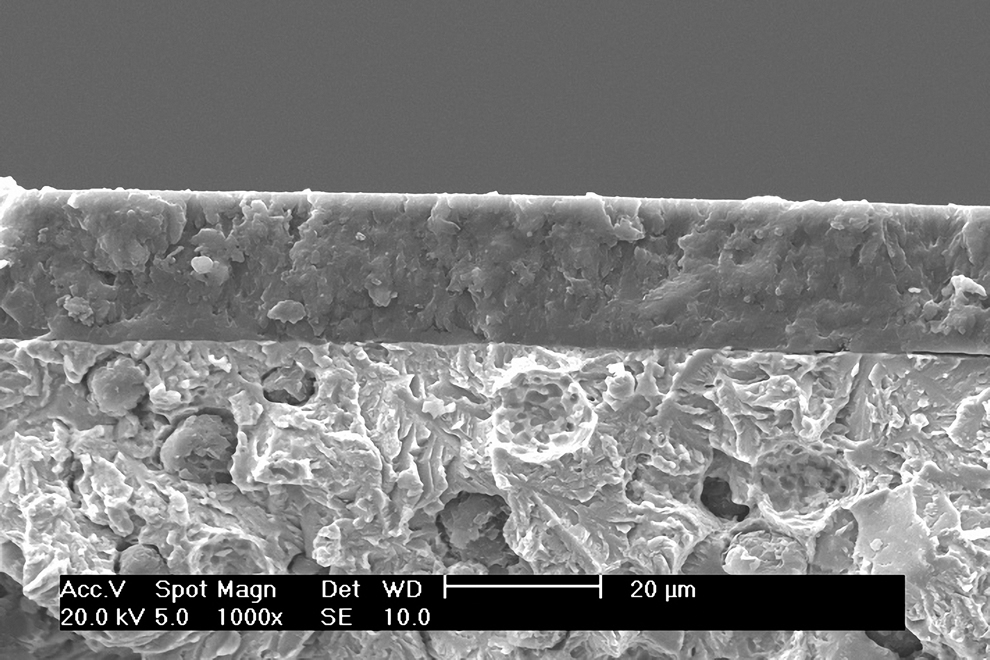

DuroGlide bazuje na amorficznej powłoce na bazie węgla o dużej twardości, która nie dopuszcza do smarowania granicznego pomiędzy powierzchniami, dzięki stworzeniu fizycznej i chemicznej obojętnej bariery. Tworzy ją węgiel o strukturze diamentu i większej od dotychczasowej koncentracji (około 50 proc.), zapewniając doskonałą twardość (do 5000HV0.2) oraz o połowę mniejsze zużycie w porównaniu z najlepszymi powłokami pierścieni tłokowych.

DuroGlide bazuje na amorficznej powłoce na bazie węgla o dużej twardości, która nie dopuszcza do smarowania granicznego pomiędzy powierzchniami, dzięki stworzeniu fizycznej i chemicznej obojętnej bariery. Tworzy ją węgiel o strukturze diamentu i większej od dotychczasowej koncentracji (około 50 proc.), zapewniając doskonałą twardość (do 5000HV0.2) oraz o połowę mniejsze zużycie w porównaniu z najlepszymi powłokami pierścieni tłokowych.

– „Do tej pory, grubość dostępnych na rynku i odpornych na zużycie powłok węglowych była zazwyczaj ograniczona do co najwyżej kilku mikronów, ponieważ większa grubość oznacza wyższe naprężenia i wzrost ryzyka rozwarstwienia. Co więcej, dobra odporność na zużycie i zmniejszone tarcie wymagają bardzo gładkich powierzchni powłoki, które są nie do uzyskania w konwencjonalnym procesie obróbki." – tłumaczy Hoppe.

Dlatego Federal-Mogul opracował innowacyjną metodę obróbki powierzchniowej oraz proces fizycznej krystalizacji z fazy gazowej, pozwalające na uzyskanie powłoki o grubości do 25 mikronów bez ryzyka rozwarstwienia. Takie innowacje w procesie produkcji pozwalają wykorzystać specjalistyczną powłokę na elementach mocno narażonych na duże obciążenia, takich jak pierścienie tłokowe. Firma wprowadziła także specjalny proces polerowania, który zapewnia niezwykle gładką powierzchnię na rzecz dodatkowej redukcji tarcia. Ta technologia jest stosowana na potrzeby kilku klientów Federal-Mogul. Obecnie trwają przygotowania do rozpoczęcie seryjnej produkcji pierścieni tłokowych z powłoką DuroGlide.

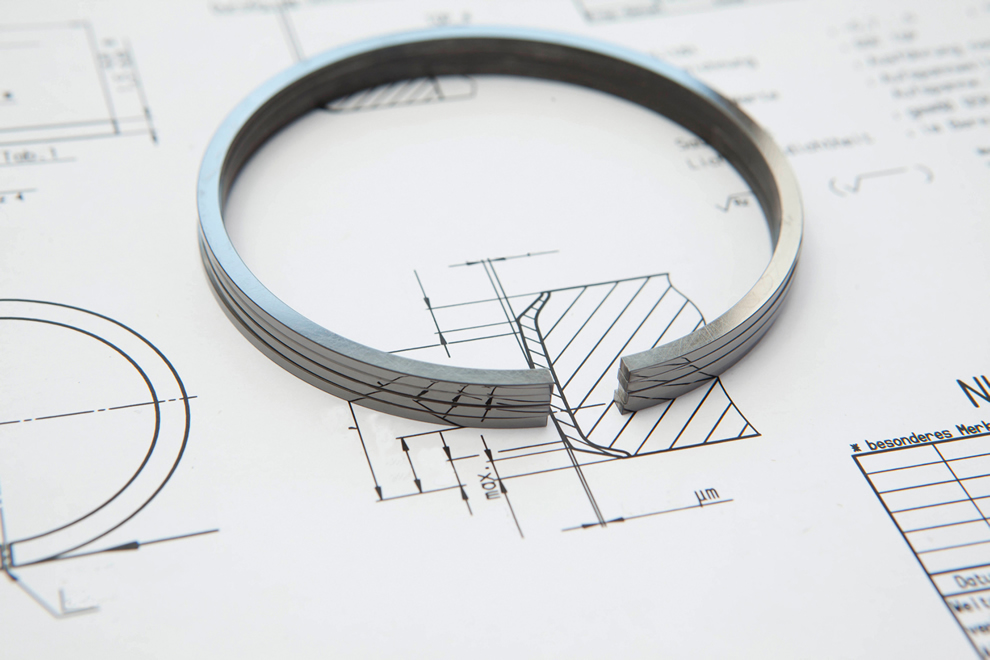

Siły styczne pierścienia w aktualnie dostępnych produktach Federal-Mogul przeznaczonych do silników pojazdów ciężarowych spełniających normę Euro 6 (otwór Ø 130mm) to około 100N, w porównaniu z 138N dla starszych silników Euro 3. Obecnie, firma opracowuje rozwiązania, które umożliwią dalszą redukcję siły stycznej do zaledwie 60N. Aby zapewnić niski poziom zużycia oleju przy tak ograniczonych siłach stycznych, Federal-Mogul opracował opatentowany profil krawędzi LKZ, ograniczając tarcie nawet o 20 proc. w porównaniu do najlepszych konwencjonalnych 2-częściowych pierścieni olejowych.

– „Typowe pierścienie tłokowe wywierają jednakowy nacisk na otwór cylindra podczas ruchu w dół, w kierunku skrzyni korbowej, a następnie w górę, w kierunku komory spalania. Nasz pierścień LKZ zapewnia lepsze działanie podczas suwu w dół, gdy olej musi wrócić do miski. Jest bardzo skuteczny w zgarnianiu oleju od komory spalania, ograniczając zużycie środka smarnego. W ten sposób możemy zmniejszyć naprężenie pierścienia i tarcie” – mówi Hoppe.

– „Typowe pierścienie tłokowe wywierają jednakowy nacisk na otwór cylindra podczas ruchu w dół, w kierunku skrzyni korbowej, a następnie w górę, w kierunku komory spalania. Nasz pierścień LKZ zapewnia lepsze działanie podczas suwu w dół, gdy olej musi wrócić do miski. Jest bardzo skuteczny w zgarnianiu oleju od komory spalania, ograniczając zużycie środka smarnego. W ten sposób możemy zmniejszyć naprężenie pierścienia i tarcie” – mówi Hoppe.

Federal-Mogul ograniczył także wysokość osiową pierścienia tłoka z 3-4 mm do 2.5-3.5 mm dla silników Euro 6 oraz kontynuuje prace rozwojowe, które pozwolą w przyszłości ograniczyć wysokość pierścienia do 2-3 mm. Chcąc zapewnić trwałość cieńszych pierścieni, firma opracowała nowy, wysoce zautomatyzowany proces odlewania, zoptymalizowany przy wykorzystaniu zaawansowanej symulacji w celu produkcji najwyższej jakości odlewów pierścieni.

Zoptymalizowany proces odlewania pozwolił także rozwinąć jeszcze lepiej rafinację staliwa GOE70, o 50 proc. bardziej wytrzymałego na rozciąganie w porównaniu do tradycyjnych pierścieni z żeliwa szarego. Nowy materiał wszedł do seryjnej produkcji w 2012 roku dla wysoko obciążonych silników pojazdów ciężarowych spełniających normę emisji Euro 6.

Wybiegając w przyszłość, Hoppe uważa, że tarcie pierścienia może być ograniczone nawet o kolejne 30 proc., co odpowiada 1,2 procentowej redukcji jednostkowego zużycia paliwa BSFC (Brake Specific Fuel Consumption) w warunkach obciążenia drogowego, oraz podkreśla znaczenie bliskiej współpracy z klientami.

– „Pełny potencjał optymalizacji pierścieni tłokowych można osiągnąć tylko gdy konstrukcja tłoka, pierścienia, topografia cylindra, zniekształcenia oraz inne parametry bloku są względem siebie dopasowane” – dodał.

– „Pełny potencjał optymalizacji pierścieni tłokowych można osiągnąć tylko gdy konstrukcja tłoka, pierścienia, topografia cylindra, zniekształcenia oraz inne parametry bloku są względem siebie dopasowane” – dodał.

Federal-Mogul zaprezentuje swoją ofertę łożysk podczas targów branżowych IAA Commercial Vehicles Show w Hanowerze w dniach 23 września – 2 października 2014. Pawilon 13, stoisko C28.

Redakcja nie ponosi odpowiedzialności za treść komentarzy, które są wyłącznie prywatną opinią ich autorów. Jeśli uważasz, że któryś z kometarzy jest obraźliwy, zgłoś to pod adres redakcja@motofocus.pl.

89.65.246.*, 24 maja 2015, 14:29 0 0

Jak może powstać tarcie między pierścieniem a otworem?? Rozumiem, że chodzi o tarcie między pierścieniem a gładzią cylindra.

Odpowiedz