Dla operatorów flot samochodowych najważniejsze są cyfry. Te najistotniejsze to jaki koszt będzie generował mój samochód w przeliczeniu na kilometr lub na ilość przewiezionych ton? Oraz w jaki sposób utrzymać te koszty na jak najniższym poziomie, tak aby moja firma była nie tylko konkurencyjna, ale także o krok do przodu przed innymi?

Wpływ na koszty eksploatacji floty samochodowej mają przede wszystkim usługi serwisowe oraz naprawy, które występują w czasie użytkowania pojazdu. Mogą to być standardowe naprawy w wyniku zużycia elementu, takie jak na przykład wymiana elementów systemu sprzęgła w układzie napędowym. Należy wziąć jednak pod uwagę że wiele różnych czynników zewnętrznych może mieć wpływ na zużycie tych elementów. Ogólne założenia mechaników: milion kilometrów ale tylko w przypadku dalekobieżnych samochodów ciężarowych. Ciężarówki i autobusy poruszające się w ruchu miejskim wymagają wymiany sprzęgła na nowe po max 600 000 kilometrów. Te szacunkowe przebiegi przewidziane się jednak dla optymalnych warunków pracy. Niekiedy okres między wymianami sprzęgła może ulec dramatycznemu skróceniu. Szczególnie w ciężkich warunkach pracy, jak np. budowa lub ruch miejski.

Kolejną, ale równie istotną rzeczą oprócz kosztów naprawy jest także czas przestoju spowodowany ewentualną naprawą. Im łatwiejsza naprawa, tym szybciej samochód będzie znowu mógł trafić na drogę i generować zyski dla firmy.

Okres eksploatacji wydłużony nawet o 50 %

Dla rynku motoryzacyjnego części zamiennych Schaeffler oferuje LuK RepSet SmarTAC, czyli rozwiązanie naprawcze sprzęgła dla samochodów użytkowych. To rozwiązanie nie tylko znacznie ułatwia naprawę, ale także wydłuża okres między przeglądami oraz umożliwia przewoźnikom i operatorom flot bardziej precyzyjne planowanie czasu pracy dla każdego pojazdu. Jedynym warunkiem jest zamontowanie w pojeździe sprzęgła LuK SmarTAC.

Skrócenie czasu przestoju oraz wydłużenie okresu eksploatacji sprzęgieł to zadanie całej palety produktów oferowanych przez Schaeffler. Najwyższa jakość produktu oraz wysoki komfort jazdy również były głównymi założeniami podczas opracowywania nowego zestawu LuK RepSet SmarTAC. Jednym z partnerów projektu jest Mercedes-Benz, który od 2014 roku wyposaża swoje ciężarówki typu ANTOS oraz ATEGO w sprzęgła z samoregulacją LuK. Zestaw naprawczy RepSet SmarTAC dostępny jest na rynku części zamiennych od 2015 roku.

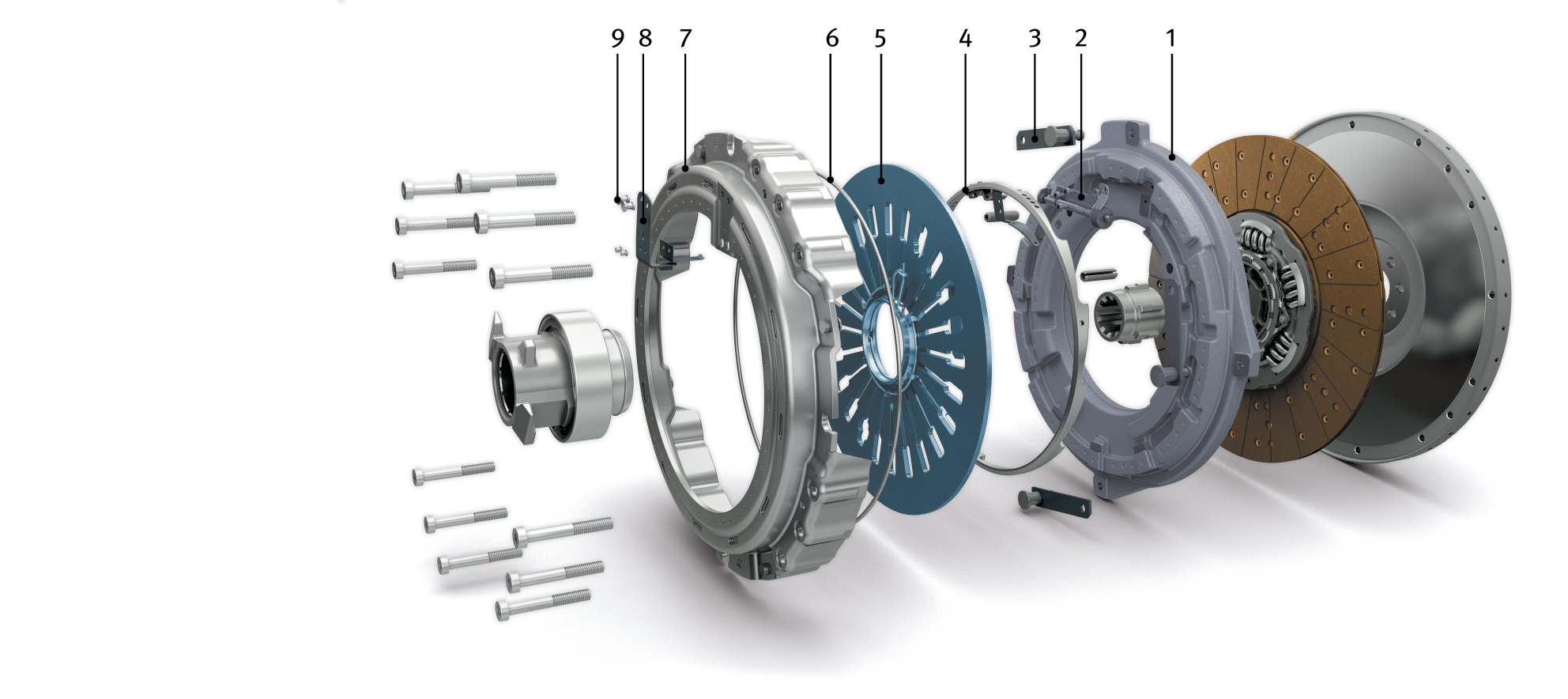

Zestaw naprawczy LuK RepSet SmarTAC składa się z tarczy, docisku sprzęgła oraz łożyska oporowego. TAC jest skrótem od „travel adjusted clutch”, co oznacza zastosowanie systemu samoregulacji, który samoczynnie kompensuje zużycie tarczy sprzęgła. Stopniowe zużycie okładzin ciernych automatycznie aktywuje działanie systemu kompensacji. W przeciwieństwie do konkurencyjnych produktów, system samoregulacji TAC działa stopniowo w zależności od potrzeb. Umożliwia to maksymalne wykorzystanie sprzęgła z zachowaniem komfortu jazdy oraz łatwości obsługi przez cały okres użytkowania – od pierwszego uruchomienia silnika, aż do całkowitego zużycia sprzęgła.

Precyzyjny jak szwajcarski zegarek

Samoregulacja zamontowana jest bezpośrednio na płycie dociskowej. Przy każdym załączeniu i rozłączeniu sprzęgła mechanizm ten utrzymuje stałe odległości pomiędzy kołem zamachowym, tarczą i płytą dociskową. Można powiedzieć że „wykrywa” zużycie okładzin ciernych na tarczy sprzęgła.

Zużycie okładzin to zmiana odległości osiowej pomiędzy tarczą, a powierzchniami ciernymi docisku i koła zamachowego. Ta zmiana zostaje przeniesiona na obrót koła zębatego mechanizmu kompensacji zużycia okładzin ciernych co następnie wpływa na ustawienie sprężyny talerzowej. Sprężyna płytkowa, przytwierdzona do korpusu docisku, dotyka drugą stroną do koła zębatego, połączonego z wrzecionem. Obrót wrzeciona połączonego z mechanizmem nastawczym, powoduje jego przestawienie.

Każda zmiana skoku płyty dociskowej (w wyniku zużycia okładzin ciernych) powoduje odziaływanie sprężyny płytkowej na koło zębate, a wynikiem tego jest obrót wrzeciona o jeden stopień. Ruch obrotowy wrzeciona powoduje przemieszczenie kątowe pierścienia z klinami i przyczynia się do kompensacji osiowej (kompensuje zużycie okładzin). Skok sprężyny talerzowej jak również siła potrzebna do załączenia sprzęgła zostają utrzymane w stanie odpowiadającym niezużytym okładzinom (jak dla nowego sprzęgła).

Proces nastawczy działa z precyzją szwajcarskiego zegarka. Dzięki zastosowaniu specjalnego mechanizmu zapadkowego w konstrukcji TAC, przestawienie następuje w krokach co 0,002 mm Dzięki temu mechanizm nastawczy działa w sposób prawie ciągły czyli układ ten skompensuje zużycie okładzin o 0,2mm co 100 naciśnięcie pedału sprzęgła. W połączeniu układu TAC z nową generacją okładzin ciernych typu HD30 PLUS, okres eksploatacji został zwiększony nawet o 50%.

- Docisk sprzęgła

- Mechanizm regulacji

- Sprężyna styczna

- Pierścień nastawczy

- Sprężyna talerzowa

- Pierścień oporowy

- Obudowa

- Sprężyna płytkowa

- Nity

Przesunięta granica zużycia

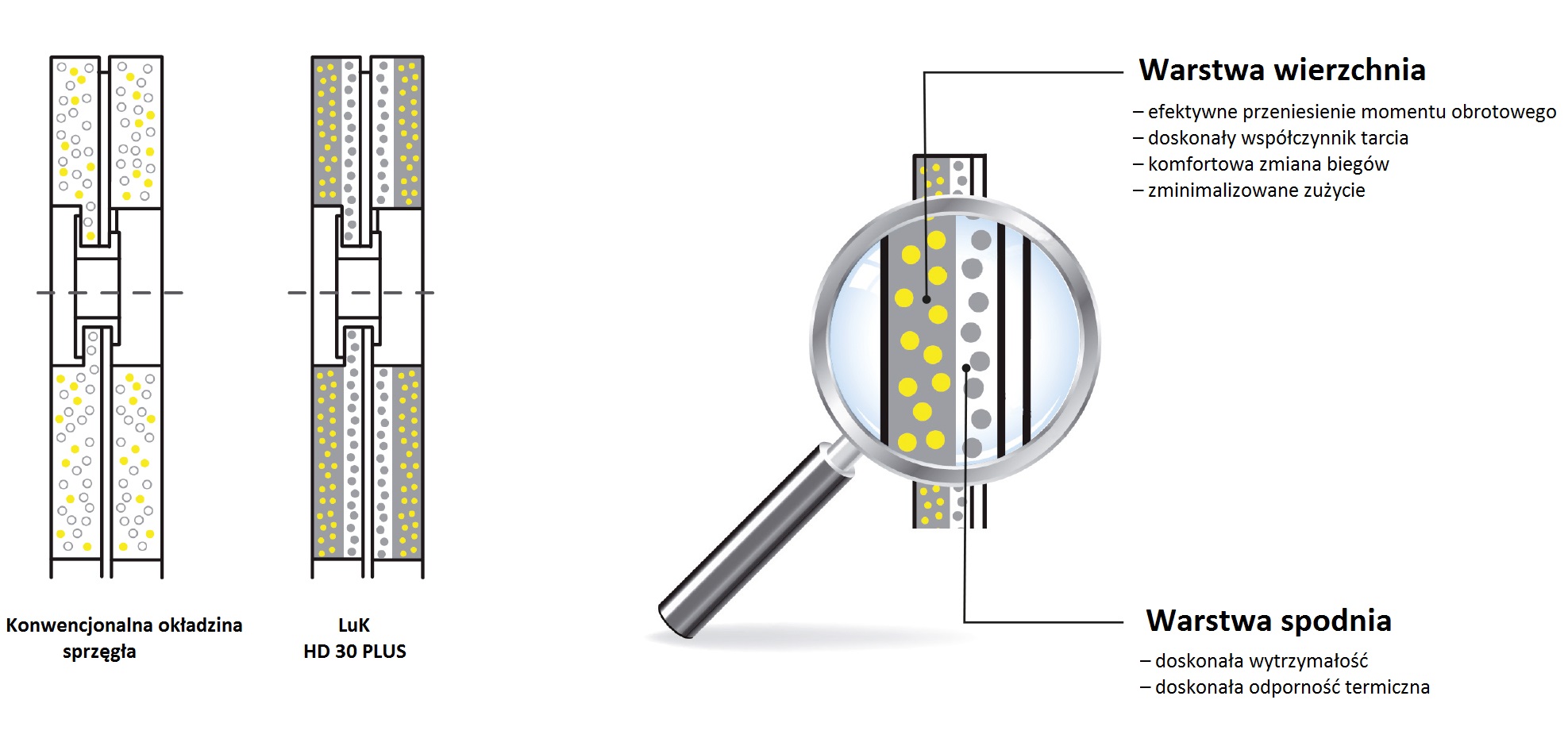

Rozwiązanie LuK RepSet SmarTAC oferuje wydłużoną o 6 milimetrów granicę zużycia dzięki zastosowaniu nowego generacji okładzin ciernych LuK HD 30 PLUS. Granica zużycia zwiększyła się niemal dwukrotnie w porównaniu do tradycyjnego sprzęgła. Należy pamiętać, że okładzina cierna postrzegana jest jako kluczowy element każdego systemu sprzęgła. To od jej jakości zależy w dużej mierze długość użytkowania, przeniesienie mocy oraz komfort zmiany biegów.

Inżynierowie Schaeffler zbadali, że w warunkach rzeczywistych okładzina LuK HD 30 PLUS jest co najmniej 30 % bardziej wytrzymała niż jej tradycyjny odpowiednik. Oznacza to rzadsze przestoje oraz wyższe zyski dla operatorów flot. Nowa okładzina charakteryzuje się ekstremalną wytrzymałością, odpornością na pękanie i wysokie temperatury. Te cechy gwarantują łagodne ruszanie oraz komfortową zmianę biegów przez cały okres użytkowania okładziny, a podczas wykonywania manewru parkowania precyzję działania na najwyższym poziomie. Tarcza z innowacyjną okładziną LuK HD 30 PLUS jest już dostępna we wszystkich najpopularniejszych obecnie wymiarach.

Inżynierowie Schaeffler opracowali unikalną metodę produkcji mającą na celu połączenie w jednym produkcie wszystkich pożądanych przez użytkowników cech takich jak: ekstremalna wytrzymałość, długi czas użytkowania i wysoki komfort jazdy. W porównaniu do powszechnie używanych okładzin konwencjonalnych, LuK HD 30 PLUS zbudowane jest dwóch osobnych warstw. Warstwa spodnia zapewnia wyjątkową stabilność temperaturową, natomiast warstwa wierzchnia odpowiada za komfort jazdy przy jednoczesnym niskim zużyciu oraz wysokiej wydajności przy przeniesieniu momentu obrotowego. We wszystkich przeprowadzonych testach włókna będące główną składową okładziny LuK HD 30 PLUS uzyskały dwukrotnie większą odporność na rozerwanie w porównaniu do produktów konkurencyjnych. Oprócz niezwykłej wytrzymałości oraz unikatowych cech zwiększających komfort jazdy, okładziny cierne Scheffler spełniają najwyższe wymogi dotyczące ochrony środowiska. W procesie produkcji nie używa się rozpuszczalników, a użyte materiały nie zawierają azbestu, ołowiu, kadmu, rtęci ani chromu VI.

Zdjęcie 2: Okładzina cierna LuK HD 30 PLUS od Schaeffler zbudowana jest dwóch różnych warstw materiału.

Mniej hałasu i wibracji w układzie przeniesienia napędu

LuK RepSet SmarTAC ma wbudowany na tarczy sprzęgła tłumik drgań skrętnych z 6 sprężynami dzięki czemu zestaw gwarantuje jeszcze więcej komfortu podczas zmiany biegów, mniej wibracji, cichszą i delikatniejszą pracę układu napędowego. Tłumik ten wspomaga jazdę z niską prędkością obrotową silnika, co ma coraz większe znaczenie w erze downsizingu. Dzisiejsze silniki pracują na ekstremalnie niskich prędkościach obrotowych, a coraz większe momenty obrotowe przenoszone są poprzez lżejsze i ekonomiczniejsze przekładnie. Głównym celem producentów pojazdów jest ciągłe ograniczanie zużycia paliwa i emisji CO2.

Podczas testów laboratoryjnych, system z sześcioma sprężynami udowodnił swoją niesamowitą wytrzymałość i nawet po przekroczeniu 10 milionów zmian obciążenia wciąż był sprawny. Konkurencyjne produkty użyte w testach przeważnie ulegały awarii po mniej niż dwóch milionach zmian obciążenia.

LuK RepSet SmarTAC – komfortowy, wytrzymały, korzystny

Schaeffler oferuje warsztatom zestaw naprawczy najwyższej jakości – sprawdzony w seryjnej produkcji przez producentów pojazdów. To inteligentne rozwiązanie naprawcze oferuje przewoźnikom i operatorom flot możliwość dalszej optymalizacji kosztów, dzięki wydłużeniu okresów eksploatacji oraz maksymalnemu skróceniu czasów przestoju. W porównaniu do tradycyjnych systemów sprzęgła, LuK RepSet SmarTAC umożliwia osiągnięcie większego przebiegu, a dzięki swojej wytrzymałości i jakości gwarantowanej przez Schaeffler, operatorzy mogą zapewnić większą mobilność i elastyczność swoich flot.

Warsztaty samochodowe czerpią korzyści dzięki łatwości doboru i montażu zestawu naprawczego, a także dzięki wiedzy przekazywanej przez Schaeffler oraz wsparciu technicznemu które jest dostępne na platformie internetowej REPXPERT (www.repxpert.pl). Zestaw LuK RepSet SmarTAC dostępny jest zarówno dla sprzęgieł ciągnionych, jak i pchanych. Na chwilę obecną zestaw naprawczy oferowany jest dla autobusów oraz samochodów ciężarowych takich jak np. Mercedes-Benz ANTOS i ATEGO i wielu innych modeli produkowanych przez DAF, MAN, NEOPLAN oraz Scania.

Zdjęcie 3: LuK RepSet SmarTAC dla samochodów użytkowych składa się z tarczy sprzęgła, docisku oraz tradycyjnego łożyska oporowego.

Komentarze