W odpowiedzi na wiele pytań kierowanych do infolinii wsparcia technicznego TEXA CALL CENTER odnoszących się do diagnostyki układów Common Rail stosowanych w pojazdach DAF, przedstawiamy następującą procedurę opisującą kontrole i weryfikację układu paliwowego.

Procedura sprawdzania ciśnienia w Common Rail oraz test przelewów wtryskiwaczy

Istnieje wiele przyczyn, które mogą powodować nieprawidłowości w obwodzie paliwowym wtrysku w układzie COMMON RAIL, a błędne postawienie diagnosty może skutkować podjęciem decyzji o wymianie nieprawidłowego podzespołu, którego naprawa lub wymiana na nowy nie rozwiąże problemu.

Etapy kontroli układu paliwowego możemy podzielić na 5 faz:

1. Kontrola wizualna obwodu niskiego ciśnienia.

2. Kontrola wizualna obwodu wysokiego ciśnienia.

3. Kontrola ciśnienia w filtrze paliwa.

4. Kontrola obwodu wysokiego ciśnienia, po stronie pompy.

5. Kontrola obwodu wysokiego ciśnienia, po stronie wtryskiwaczy.

Poniżej przedstawiamy informacje oraz kontrole, które należy wykonać na każdym z powyższych etapów.

1. Kontrola wizualna obwodu niskiego ciśnienia:

W przypadku pompy wysokiego ciśnienia Common Rail, w celu wytworzenia prawidłowego ciśnienia roboczego, musi być zapewnione wydajne zasilanie pompy w paliwo.

Zatem należy sprawdzić prawidłowy stan obwodu zasysania paliwa oraz obwodu niskiego ciśnienia:

- sprawdzić stan zbiornika paliwa i zespołu ssącego,

- sprawdzić przewody paliwowe od zbiornika do pompy wysokiego ciśnienia pod kątem możliwych pęknięć, nieszczelności, zasysania powietrza, zagięć, przewężeń, blokad, nieprawidłowych połączeń,

- sprawdzić stan filtrów paliwa, zarówno w zbiorniku ja i na linii zasilającej,

- sprawdzić jakość paliwa,

- sprawdzić czy nie ma wody w paliwie i w obwodzie.

2. Kontrola wizualna obwodu wysokiego ciśnienia:

Tak jak w przypadku obwodu niskiego ciśnienia, należy dokonać kontroli wizualnej obwodu wysokiego ciśnienia i upewnić się, czy nie występują tam nieprawidłowości.

W tym celu należy:

- sprawdzić czy nie dochodzi do wycieków z kanału szyny wspólnej,

- sprawdzić czy nie dochodzi do wycieków z pompy wysokiego ciśnienia,

- sprawdzić czy nie dochodzi do wycieków z przewodów wysokiego ciśnienia.

3. Kontrola ciśnienia w filtrze paliwa:

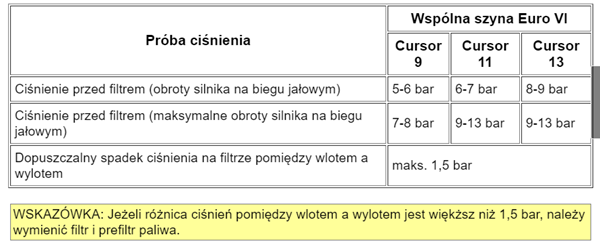

Za pomocą złączek trójnikowych typu T należy podłączyć do układu dwa manometry – na wlocie do filtra paliwa oraz na jego wylocie i sprawdzić ciśnienia zgodnie z tabelą poniżej:

4. Kontrola obwodu wysokiego ciśnienia – po stronie pompy wysokiego ciśnienia:

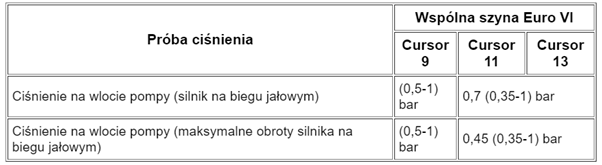

Za pomocą złączek trójnikowych typu T należy podłączyć manometr do wlotu pompy wysokiego ciśnienia i sprawdzić wartość zgodnie z poniższą tabelą:

UWAGI dotyczące pompy wysokiego ciśnienia:

Pompa wysokiego ciśnienia jest podzespołem bardzo niezawodnym i sporadycznie wykazuje nieprawidłowości działania. Często przyczyną problemów związanych z pompą leży po stronie innych czynników, głównie jakości oleju napędowego. W istocie użycie paliwa zanieczyszczonego np. wodą lub innymi składnikami niezgodnymi z normami oleju napędowego – a co się z tym wiąże paliwa o niskich właściwościach smarnych, może doprowadzić do zablokowania/uszkodzenia pompy.

Również obecność zanieczyszczeń w paliwie, szczególnie metalowych osadów, może powodować problemy i uszkodzenie pompy. Zawsze należy starannie sprawdzać stan filtrów paliwa.

Kolejny, tak naprawdę subiektywny problem dotyczący pompy może być spowodowany przez czujnik ciśnienia w układzie common rail, ponieważ zdolność wytwarzania ciśnienia przez pompę jest oceniania przez ten właśnie czujnik – a jego uszkodzenie może błędnie prowadzić do postawienia diagnozy o niesprawności działania pompy wysokiego ciśnienia.

W przypadku stwierdzenia nieprawidłowych lub niestabilnych wartości ciśnienia, przede wszystkim należy sprawdzić stan wiązki elektrycznej idącej od sterownika do czujnika ciśnienia. Rzeczywistego stanu działania czujnika ciśnienia możemy dokonać wykonują pomiar wartości ciśnienia za pomocą dodatkowego manometru włączonego w układ wysokiego ciśnienia – sprawdzając za jego pomocą wartość rzeczywistego ciśnienia panującego w układzie w porównaniu do ciśnienia odczytywanego za pomocą autodiagnostyki.

5. Kontrola wysokiego ciśnienia, po stronie wtryskiwaczy:

Jedną z głównych przyczyn nieprawidłowego ciśnienia roboczego jest wadliwe działanie wtryskiwaczy.

Bardzo często zdarza się, że pompa prawidłowo wytwarza żądane ciśnienie, lecz wadliwy wtryskiwacz może powodować upływ ciśnienia a w konsekwencji przedostawania się nadmiernej ilości paliwa przez przelew wtryskiwacza. Taką usterkę wtryskiwacza można zweryfikować poprzez badanie przelewów wtryskiwaczy.

Poniżej przedstawiamy tabelę z wartościami powrotu paliwa dla wszystkich trzech typów silnika:

Przykładowo: jeżeli w trakcie pomiaru przelewu w silniku typ: CURSOR 9 nie dochodzi do rozruchu silnika, powrót wyniesie około 350ml w ciągu 1 minuty (około 70ml co 12 sekund).

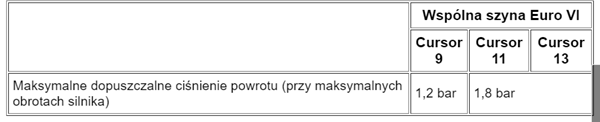

Można również sprawdzić całkowite ciśnienie powrotu paliwa (powrót z wtryskiwaczy + powrót z pompy). W tym celu należy podłączyć manometr do przewodu przelewu do zbiornika i sprawdzić wartości według poniższej tabeli:

Powyższe informacje opisane zostały w biuletynie informacyjnym dostępnym w oprogramowaniu TEXA IDC5 TRUCK. Pomoc techniczna zawarta w oprogramowaniu TEXA IDC5 zawiera dużą ilość podobnych wskazówek dotyczących często spotykanych problemach. W celu uzyskania dodatkowych informacji polecamy kontakt z działem wsparcia technicznego TEXA CALL CENTER.

Komentarze