Ze względu na sporo pytań dotyczących weryfikacji elementów sprzęgła oraz problemów diagnostycznych, Schaeffler prowadzi szereg szkoleń teoretyczno-praktycznych oraz wymian elementów sprzęgła według własnych wskazówek. Takiej wymiany sprzęgła dokonaliśmy w samochodzie Scania R 450 z przebiegiem 595 000 km. Zgłoszonym problemem był szum z okolicy obudowy sprzęgła i stuki podczas zmiany biegów.

Wymianę sprzęgła przeprowadziliśmy w Bosch- i Q-Serwisie Auto-Bodex z Miastka.

Bez względu na wynik weryfikacji, zdecydowano się na wymianę kompletnego sprzęgła, profilaktycznie przy przebiegu około 600 000 km.

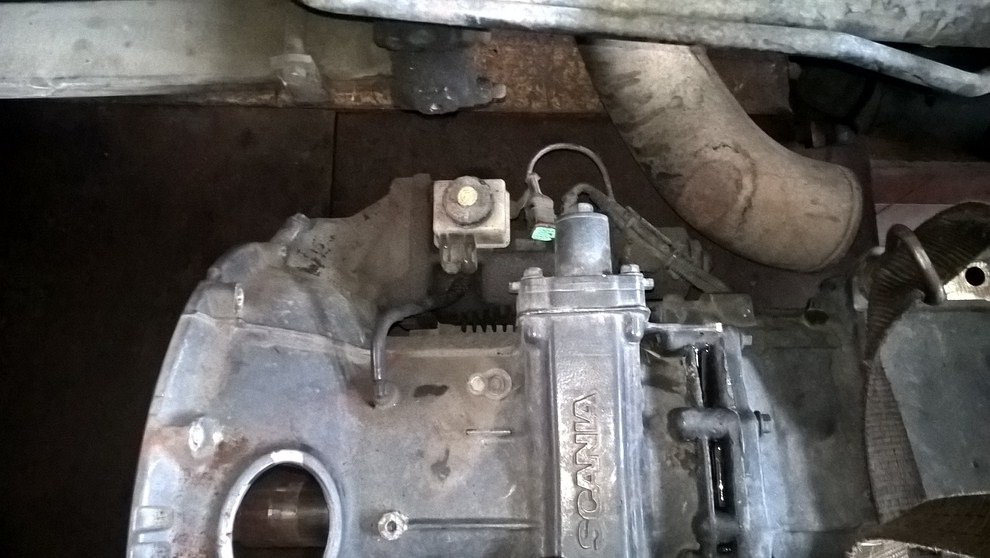

Ten pojazd jest wyposażony w zrobotyzowaną skrzynię biegów [zdj.1], której komputer sterujący, po wymianie sprzęgła wymaga przyuczenia dla parametrów nowego sprzęgła. Jednak w tym ciągniku siodłowym Scania przyuczenia dokonywane są samoczynnie podczas pierwszej jazdy próbnej.

Podczas wymiany elementów sprzęgła należy dokonać weryfikacji stanu wałka sprzęgłowego tak, aby zapobiec awarii nowego sprzęgła na skutek występujących ewentualnych nieprawidłowości w elementach układu wysprzęglającego czy też łożyskowaniu wałka sprzęgłowego.

Układ wysprzęglający odpowiedzialny jest między innymi za tzw. napięcie wstępne, czyli permanentny kontakt łożyska oporowego z końcówkami sprężyny talerzowej docisku sprzęgła. Brak prawidłowego napięcia wstępnego skutkuje wycieraniem się końcówek sprężyny talerzowej, pierścienia pomocniczego, który przytwierdza do niej łożysko oporowe, które w tym przypadku ulega przedwczesnemu zużyciu.

Oprócz elementów układu wysprzęglającego należy skontrolować stan powierzchni ciernej koła zamachowego.

Podczas demontażu skrzyni biegów wystąpił problem związany z brakiem możliwości wypięcia łożyska oporowego z docisku [zdj.2].

Powodem tego było duże napięcie w układzie wysprzęglającym, spowodowane oddziaływaniem siłownika sprzęgła. W tym pojeździe siłownik zintegrowany jest z agregatem sterującym sprzęgłem, dlatego musieliśmy ten zespół odkręcić od obudowy skrzyni biegów [zdj.3].

Po zdemontowaniu skrzyni biegów poddano weryfikacji elementy sprzęgła i części z nim współpracujące. Stan powierzchni ciernej koła zamachowego nie posiadał śladów uszkodzeń mechanicznych, termicznych oraz zużycia eksploatacyjnego [zdj.4].

Koło zamachowe zostało tylko oczyszczone i odtłuszczone. Okładziny [zdj.5] na tarczy sprzęgła nie osiągnęły pełnego zużycia oraz nie nosiły śladów przeciążeń cieplnych, tłumik drgań skrętnych też nie posiadał ponadnormatywnych luzów. Taki stan tłumika świadczy o prawidłowej pracy silnika i prawidłowym funkcjonowaniu układu sterującego pracą sprzęgła. Stan wielowypustu w piaście tarczy [zdj.5] i na wałku sprzęgłowym [zdj.6] nie posiadał śladów nadmiernego zużycia.

Ponadto nie stwierdzono luzów na łożyskowaniu wałka sprzęgłowego w skrzyni biegów. Natomiast zweryfikowano niewielki luz (zużycie) na wielowypuście wewnętrznym tarczy sprzęgła (połączenie piasty z tłumikiem drgań skrętnych) [zdj. 7], co potwierdziło zgłoszony delikatny stuk podczas zmiany biegów.

Powierzchnia płyty dociskowej docisku sprzęgła bez śladów przeciążeń termicznych i zużycia mechanicznego. W docisku stwierdzono wytarcie końcówek sprężyny talerzowej [zdj.8], co wskazywało na zużycie jednego z elementów układu wysprzęglającego. Na ten problem wskazywała minimalnie podwyższona głośność pracy łożyska oporowego.

Po dokonaniu kontroli elementów układu wysprzęglającego stwierdzono luz na osi widełek przenoszących siłę na łożysko oporowe [zdj. 9].

W związku z powyższym wymieniono docisk, tarczę i łożysko oporowe sprzęgła oraz widełki.

Powodem permanentnie występującego szumu było uszkodzenie łożyska podporowego wałka sprzęgłowego w kole zamachowym, które posiadało duży luz [zdj. 10].

Łożysko podporowe wałka sprzęgłowego zostało osadzone w gnieździe koła zamachowego za pomocą tulei, opartej o jego bieżnię zewnętrzną.

Tarczę zamontowano z użyciem trzpienia centrującego, aby ułatwić wsunięcie wałka sprzęgłowego i nie dopuścić do powstania naprężeń w części nośnej okładzin ciernych i piaście. Do pierwszego uruchomienia sprzęgła, utrzymujące się naprężenia mogą uszkodzić tarczę. Ponadto ustawienie tarczy w osi sprzęgła ułatwia osadzenie wałka sprzęgłowego. W przypadku nieosiowości, wałkiem sprzęgłowym uderzamy w czoła klinów piasty, powodując ich spęczenia, a w konsekwencji brak płynnego przesuwania się tarczy na wałku podczas załączenia sprzęgła.

Po wykonaniu montażu części zgodnie z technologią LuK (informacje dostępne na portalu REPXPERT.pl) i zaleceniami producenta pojazdu, wykonano jazdę próbną (automatyczne przyuczenia w komputerze sterującym). Nie stwierdzono żadnych nieprawidłowości, więc samochód został dopuszczony do dalszej eksploatacji.

Komentarze