Zmieniające się warunki użytkowania akumulatorów w samochodach ciężarowych, rosnące zagrożenia związane z przeciążeniem i wibracjami, umiejscowienie ich za tylną osią pojazdu, spowodowało, że producenci akumulatorów musieli zareagować idąc w kierunku niwelacji defektów związanych z wibracjami.

W wyniku wielu badań i analiz wprowadzono szereg rozwiązań powodujących, że baterie stają się coraz bardziej niezawodne, odporne na wstrząsy i wibracje oraz niewylewne.

FLEXYRIBSY

Blok akumulatora został wyposażony w tzw. Flexyribsy, czyli na stałe przytwierdzone do obudowy części z tworzywa sztucznego, które stabilizują płytę, zabezpieczając ją przed utratą materiału aktywnego.

GLASSMAT

Kolejnym rozwiązaniem jest zastosowanie glassmatu lub też umieszczenie pod separatorem dodatkowej włókniny wzmacniającej mechanicznie płytę. Rozwiązania takie do niedawna stosowane były tylko w akumulatorach heavy duty, obecnie stają się one coraz bardziej powszechne i powodują wydłużenie żywotności akumulatora.

KLEJENIE PAKIETÓW

Równie często stosowaną modyfikacją jest klejenie pakietów, które służy wzmocnieniu konstrukcji mechanicznej akumulatora. Kiedyś stosowane było tylko w akumulatorach do pojazdów specjalnych lub produkowanych na pierwsze wyposażenie.

FULL FRAME

Kratka ołowiowa, na której znajduje się masa czynna wykonana jest przeważnie metodą grawitacyjną i charakteryzuje się stosunkowo grubą, pełną ramką w tzw. wykonaniu full frame. W akumulatorach do samochodów ciężarowych jako nośnik masy czynnej najczęściej używa się ramek ze stopów antymonowych lub coraz częściej rozwiązań hybrydowych, gdzie elektroda dodatnia wykonana jest ze stopu antymonowego, natomiast ujemna zawiera dodatki wapnia.

Takie wykonanie ramki pozwala na osiągnięcie wysokiej zdolności rozruchowej, zgodnej z europejską normą EN50342-1. Można zauważyć, że odlewy kratki posiadają wzmocnienia w okolicach łączenia z mostkiem akumulatora, gdyż obszar ten jest wyjątkowo narażony na obciążenia mechaniczne oraz odpowiada za odprowadzenie energii z powierzchni elektrod.

KONSTRUKCJA MOSTKA

Rozwiązaniem charakterystycznym dla akumulatorów o dużych pojemnościach – od 120 do 230 Ah jest specjalna konstrukcja mostka, który łączy płyty w ogniwie. Mostek został tak zaprojektowany, aby przenosić energię bez niepotrzebnych strat, a zarazem by był odporny na nadmierne przeciążenia mechaniczne. Do tego celu stosuje się różnego rodzaju nacięcia, wzmocnienia punktów krytycznych równo rozprowadzających naprężenia.

WKŁADKA STABILIZUJĄCA

Nowatorskim rozwiązaniem w obudowanych typu A, B, C jest specjalna wkładka stabilizująca, która zarówno utrzymuje elektrody względem siebie, jak i w stosunku do bloku akumulatora. Wspomniana wcześniej norma stawia wymaganie badania akumulatora i jego odporności na wibracje (jako symulacja drgań, jakim podlega akumulator zamontowany w pojeździe). Bateria poddawana jest wibracjom pionowym o stałej częstotliwości i przyspieszeniu, w zadanym okresie. Po wykonanym teście sprawdza się rozruch akumulatora i napięcie nie może być niższe niż 7,2 V 60 s po zakończeniu obciążeń. Przy czym najbardziej restrykcyjnym wymaganiem jest zastosowanie przyspieszenia 6g w czasie 20 godzin. Należy dodać, że akumulatory dobrej klasy osiągają napięcia powyżej 10V.

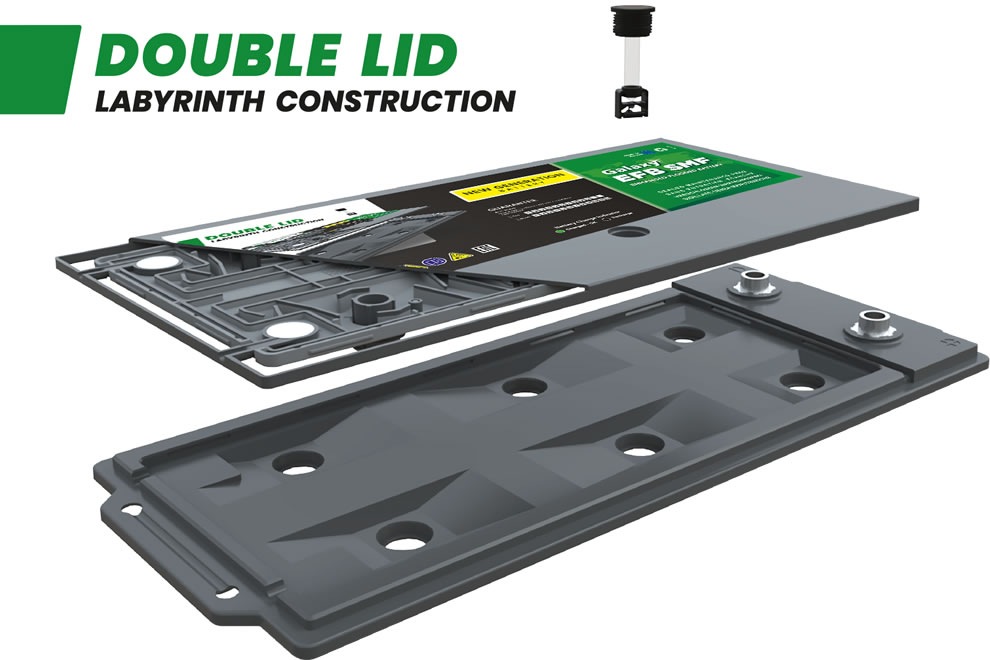

WIECZKO DOUBLE LID

Podwójne wieczko to jedna z ostatnich nowości wprowadzonych przez producentów akumulatorów. Labiryntowe wieczko typu SMF (Sealed Maintance Free) jest szczelne, zawiera zestaw wkładek przeciwwybuchowych, oraz stanowi o najwyższym stopniu bezpieczeństwa, redukując emisję oparów elektrolitu i zapewniając bezobsługowość akumulatora.

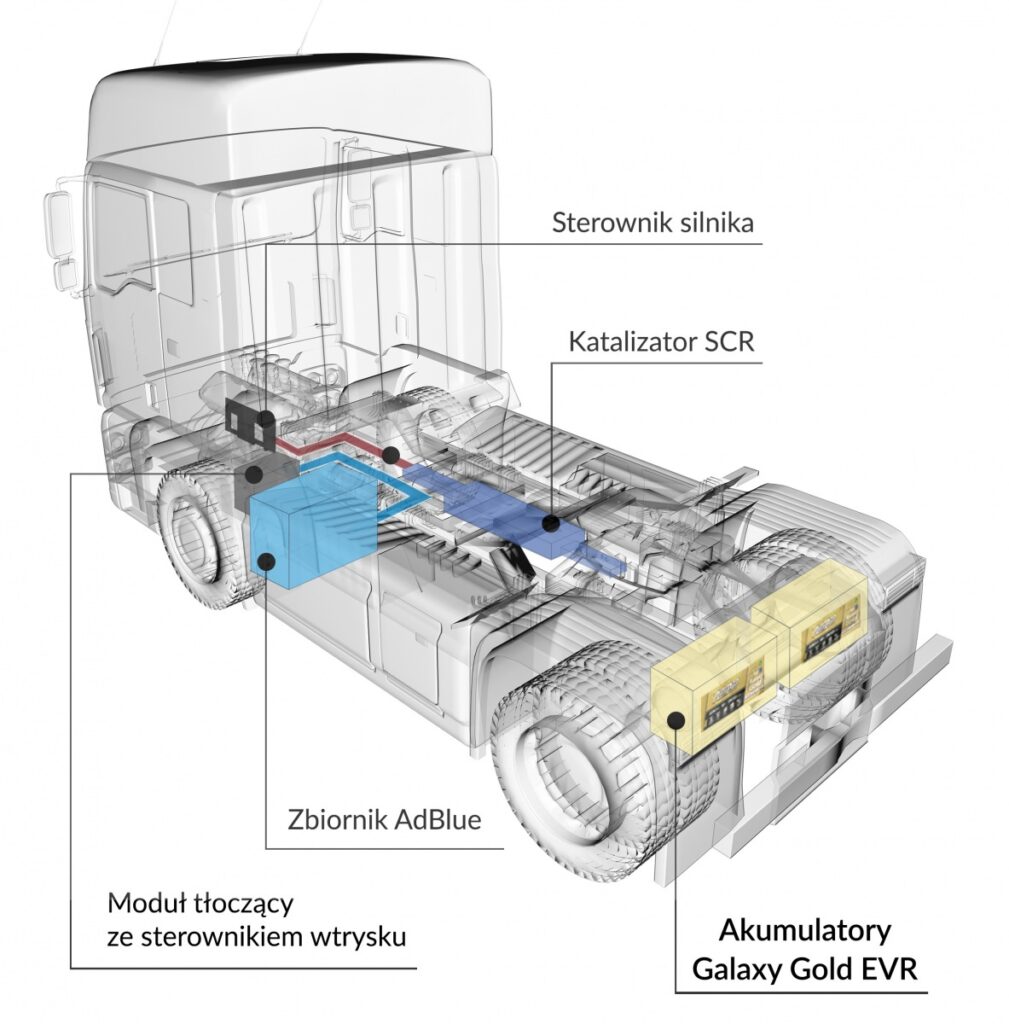

Wszystkie te rozwiązania doprowadziły do zwiększenia niezawodności akumulatorów. Już nie jest problemem, że zbiornik AdBlue czy katalizator SCR „zajęły” wygodniejsze miejsca w ciężarówce.

RECYKLING

Nawet najnowocześniejsze akumulatory podlegają recyklingowi oraz zawierają komponenty, którego z tego procesu pochodzą. Bezwzględnie należy oddać do punktu zbiórki lub sklepu stary produkt, kupując nowy. Niemal 100% akumulatora jest odzyskiwane i ponownie użyte w produkcji. Dzięki zapisom ustawy o bateriach i akumulatorach, sprzedawca ma obowiązek pobrać 30 zł kaucji w przypadku nieoddania zużytego akumulatora oraz zwrotu tej kaucji, jeśli klient dostarczy baterię starą w terminie 30 dni od zakupu nowej. Po tym terminie opłata recyklingowa jest w całości przekazywana do Urzędu Marszałkowskiego.

Autor: Wojciech Pietruszka, Pełnomocnik ds. Jakości w AUTOPART SA

Komentarze