Producenci samochodów na całym świecie już teraz korzystają z platformy diagnostycznej Grade-X firmy Bosch do skutecznego opracowywania programów do diagnozowania i napraw pojazdów. Bosch dostosował ją do specyficznych wymagań rynku maszyn budowlanych i rolniczych.

W końcu także w sektorze maszyn budowlanych i rolniczych rośnie zapotrzebowanie na inteligentne, elektroniczne i połączone z siecią rozwiązania. Producenci opracowują zaawansowane funkcje, w tym diagnostykę opartą na chmurze i bezprzewodową obsługę SOTA (ang. Service Over The Air), aby zapewnić pełną gotowość do pracy tych maszyn. Ta techniczna złożoność wymaga obsługi dużych ilości danych i korzystania z szybkich narzędzi analitycznych. Platforma Bosch Grade-X daje producentom pojazdów i maszyn optymalną możliwość prostego i terminowego tworzenia rozwiązań diagnostycznych dla nowych serii i skraca czas opracowywania nawet o 50 procent.

Możliwość integracji z istniejącymi platformami producenta

Platforma Grade-X może zostać w zintegrowana z istniejącymi platformami klienta. Ma modułową i skalowalną budowę i pozwala na włączenie do narzędzi innych producentów. Platforma obsługuje kilka standardów przemysłowych, umożliwiając w ten sposób prostą i łatwą wymianę danych. Kompleksowe szyfrowanie typu end-to-end (szyfrowanie na całej drodze przesyłu danych) i dodatkowe funkcje bezpieczeństwa chronią przed atakami hakerów i zapewniają bezpieczne przesyłanie danych.

Zastosowanie do lokalizowania usterek i napraw w warsztatach samochodowych

Rozwiązania diagnostyczne opracowane z wykorzystaniem Grade-X mogą być stosowane na różnych urządzeniach i systemach – zarówno do telediagnozy maszyny lub zainstalowania w sterowniku czy jako aplikacja w warsztatowym komputerze lub tablecie. Te rozwiązania diagnostyczne wspierają mechaników przy wyszukiwaniu usterek w oparciu o występujące objawy.

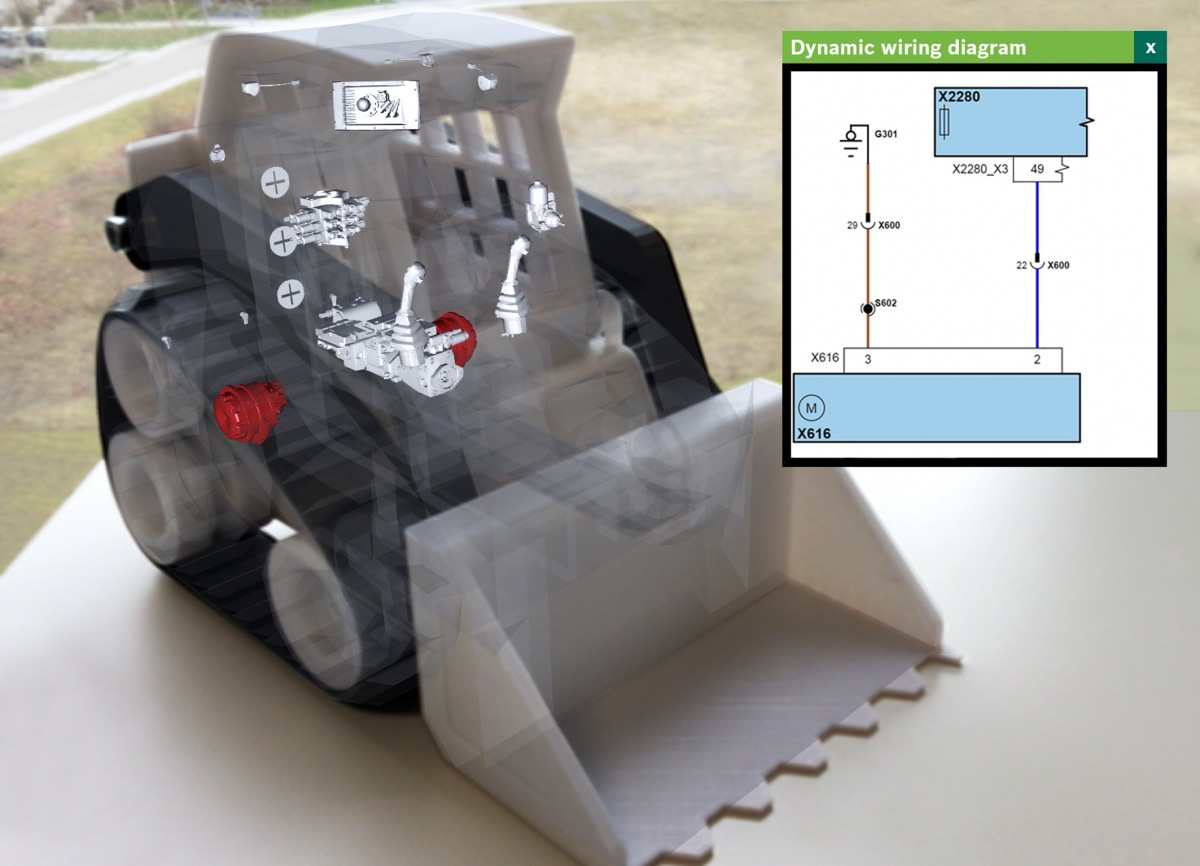

Interfejs użytkownika oprogramowania warsztatowego może być indywidualnie oznakowany logo danego producenta. Krok po kroku prowadzi użytkownika przez proces diagnozowania. Gdy diagnosta podłączy się testerem i zidentyfikuje maszynę, na przykład poprzez jej numer seryjny, otrzymuje w następnym etapie jedynie informacje specyficzne dla danej maszyny. Jeśli z pamięci sterownika zostaną odczytane kody usterek, to opracowane przez firmę Bosch oprogramowanie ActiveSchematics tworzy odpowiednie schematy elektryczne dla określonego objawu uszkodzenia. W ten sposób są brane pod uwagę tylko te podzespoły, które są faktycznie zainstalowane w maszynie i odpowiadają za powstanie danej awarii.

Diagnosta otrzymuje poprzez rozszerzoną rzeczywistość (AR, Augmented Reality) na ekranie tabletu lub w okularach AR dodatkowe informacje tekstowe i graficzne, a także lokalizację zakrytych elementów. Aby można było tworzyć aplikacje AR, Bosch opracował platformę Common Augmented Reality Platform (CAP). Wykorzystuje ona dane pochodzące z projektu i pobiera informacje z różnych baz danych, aby dostarczyć je do odpowiednich aplikacji AR.

Augmented Reality i ActiveSchematics

Połączenie Augmented Reality i ActiveSchematics przyspiesza proces naprawy i pomaga uniknąć błędów. Ułatwia ograniczenie przypuszczalnych przyczyn usterki oraz identyfikację komponentów, których dotyczy. Ponadto oszczędza czas, ponieważ diagnosta nie musi zapoznawać się z całą dokumentacją techniczną i może szybciej przystąpić do naprawy. Skupienie się na informacjach istotnych dla danego pojazdu pomaga również uniknąć niepotrzebnych czynności naprawczych, a tym samym kosztów.

Komentarze