Ciężarówki na przestrzeni ostatnich kilkudziesięciu lat zmieniły się bardzo mocno. Zmiany te dotyczyły wielu aspektów, takich jak ekologia związana z czystością spalin, komfort podróżowania kierowcy czy aerodynamika pojazdu.

W silniku zastosowano zaawansowane obwody elektroniczne, a w układzie przeniesienia napędu pojawiły się zautomatyzowane skrzynie biegów o wielu przełożeniach. Co ciekawe osie napędowe i układ dyferencjału pozostawały praktycznie bez zmian. Postęp od niedawna zawitał również tutaj. Pionierem w tym była firma Volvo która jako pierwsza we współpracy z firmą Meritor zastosowała kilka lat temu dyferencjał z układem różnicowym zaspawanym w nierozbieralnym dysku. Obecnie można go również znaleźć w wielu innych markach np. Renault i Iveco.

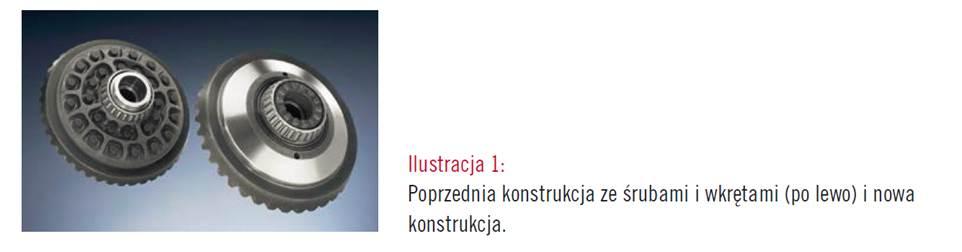

Zastosowanie spawania laserowego oznacza, że cała konstrukcja jest bardziej sztywna i umożliwia przenoszenie wyższych momentów obrotowych. Zapewnia to również lepsze dopasowanie kół zębatych, a w efekcie wzrost wytrzymałości o 30%, co udowodniono w badaniach dynamometrycznych i próbach terenowych. W poprzedniej generacji, zewnętrzne koło koronkowe, obudowa koła obiegowego z odlewanym koszem oraz obudowa osi były połączone w sumie 36 śrubami (Ilustracja powyżej).

Wyeliminowanie śrub pozwoliło zoptymalizować kołnierz sprzęgłowy obudowy, jak również usunąć żebra, w celu uzyskania płaskiej powierzchni. Spowodowało to zmniejszenie oporu przepływu i zawirowania w przekładni, a w konsekwencji mniej strat wskutek pryskania oleju. Zastosowanie spawania laserowego umożliwiło zmniejszenie masy osi o 13 kg w stosunku do poprzedniej konstrukcji oraz zmniejszenie wymiarów montażowych. Niższa masa, szczególnie w przypadku części wirujących, przyczynia się do znacznego obniżenia zużycia paliwa.

UWAGA: Zastosowanie zamiennika 17X nie zapewnia właściwości, trwałości oraz skuteczności opisanych powyżej, inny sposób smarowania obu układów powoduje że zamiennik skręcany śrubami będzie ulegał przyspieszonemu zużyciu.

Sprawdź osie Meritor

Od roku 1909 Meritor jest liderem na rynku osi do pojazdów ciężarowych ze sprawdzonymi, bardzo wytrzymałymi osiami i zaawansowanymi technologicznie przekładniami. Blisko 100 letnie doświadczenie w dziedzinie produkcji osi sprawiło, że firma jest największym na świecie niezależnym producentem osi do samochodów ciężarowych o szerokim zakresie zastosowań: osie przednie, pojedyncze osie tylne, osie napędowe w układzie tandem, osie napędowe w układzie tridem oraz osie naczepy.

AKTUALNA GAMA MERITOR

MT-150 Przekładnia pojedyncza osi napędowej w układzie Tandem

GAWR: 23 tony

GAWR: 23 tony- GCWR: 70 tony

- Współczynniki od 2,43 do 6,17

- Układ elektroniczny sterowania blokadą mechanizmu różnicowego dla kół tej samej przedniej lub tylnej osi oraz blokadą międzyosiową

- Wyposażone w wentylowane tarcze hamulcowe Meritor w standardzie, w opcji dostępne są hamulce w obudowie z żeliwa lub stalowej

MT-32-610 Przekładnia planetarna w układzie Tandem

GAWR: 32 tony

GAWR: 32 tony- GCWR: 100 tony

- Współczynniki od: 3,61 do 7,21

- Układ elektroniczny sterowania blokadą mechanizmu różnicowego dla kół tej samej przedniej lub tylnej osi oraz blokadą międzyosiową

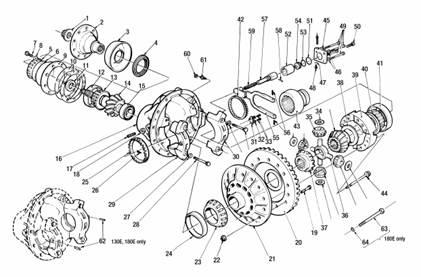

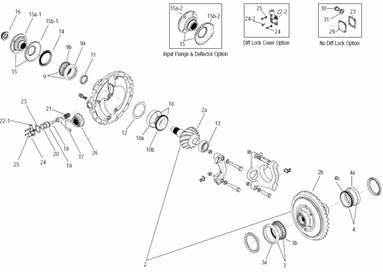

Przekładnia pojedyncza MS-13-17X (znana w Europie np. z ciężarówek Volvo, Renault, Iveco)

Pojedyncza przekładnia hipoidalna MS- 13-17X przeznaczona jest do pojazdów

przemierzających długie dystanse na autostradzie i jest najnowszym produktem Meritor na rynku europejskim. Aby sprostać coraz większym potrzebom, nowa oś napędowa oferuje zwiększony udźwig, większą wydajność i lepszą sztywność konstrukcji, a wszystko przy zmniejszonej wadze.

GAWR: 13 tony

GAWR: 13 tony- GCWR: 44 tony

- Współczynniki od 2,64 do 6,17

- Dostępna w obudowie z żelaza lub stalowej

- Układ elektroniczny sterowania blokadą mechanizmu różnicowego

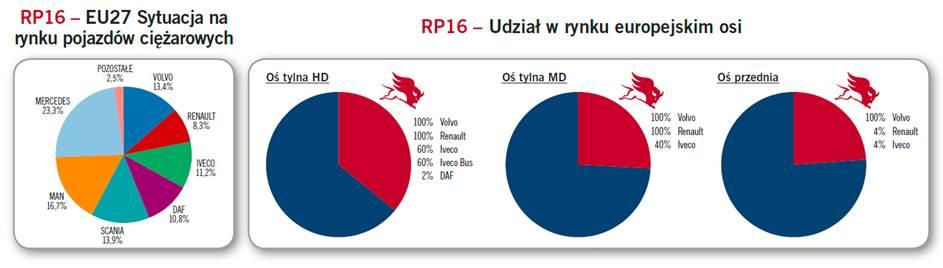

OSIE MERITOR: UDZIAŁ W RYNKU EUROPEJSKIM

GAWR: 23 tony

GAWR: 23 tony GAWR: 32 tony

GAWR: 32 tony GAWR: 13 tony

GAWR: 13 tony

Komentarze