Filtry i wkłady oleju mają ogromny wpływ na trwałość i niezawodność funkcjonowania silnika. Są też najczęściej wymieniane spośród wszystkich rodzajów filtrów, stosowanych w samochodach. Ich zadaniem jest skuteczna ochrona smarowanych elementów silnika.

Spełnienie tego zadania polega na zatrzymaniu wszystkich zanieczyszczeń wytworzonych w wyniku ścierania się współpracujących elementów oraz procesów chemicznych związanych z pracą silnika, jak również tych dostarczonych z paliwem i powietrzem, które nieusunięte ze spalinami a spłukane przez olej, dostają się do układu smarowania.

Spełnienie tego zadania polega na zatrzymaniu wszystkich zanieczyszczeń wytworzonych w wyniku ścierania się współpracujących elementów oraz procesów chemicznych związanych z pracą silnika, jak również tych dostarczonych z paliwem i powietrzem, które nieusunięte ze spalinami a spłukane przez olej, dostają się do układu smarowania.

Od filtra oleju współczesnego silnika ciężarówki wymaga się długotrwałej i niezawodnej pracy.

Innymi wyzwaniami dla filtrów oleju są agresywne składniki dodawane przez producentów syntetycznych olejów oraz wysokie temperatury oleju, sięgające 150 stopni C dla współczesnych silników, wyposażonych w turbosprężarki niezależnie od rodzaju paliwa. Do tych wymagań dochodzi jeszcze ciągłe dążenie do zmniejszania wymiarów i masy filtrów oleju.

W samochodach przeznaczonych do transportu międzynarodowego filtr oleju wymienia się co 90-120 tys. km.

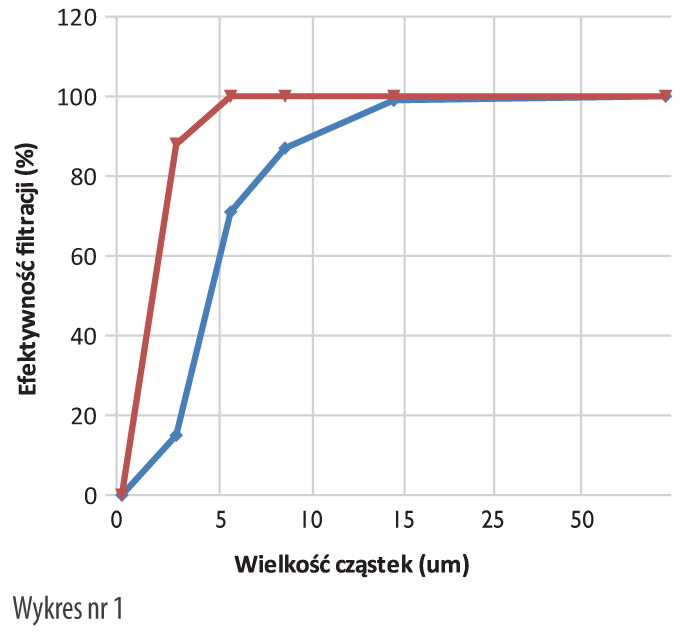

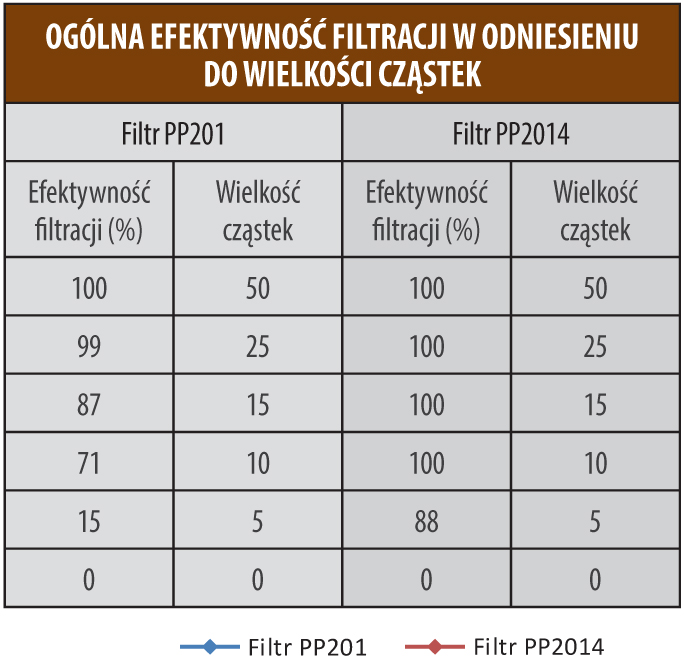

Jak wykazały liczne badania, duże zniszczenia w silnikach wywołują pojedyncze cząstki, o wielkości od 8 do 50 mikrometrów [um], a szczególnie niebezpieczne są te o wielkości powyżej 60 [um]. Oprócz wielkości cząstek ważne jest ich stężenie w oleju. Duże stężenie małych cząstek powoduje zużycie elementów silnika w takim samym stopniu jak cząstek dużych, dlatego obecnie za szkodliwe dla silnika uznawane są cząstki o wielkości już od 1 [um].

Na wykresie (nr 1), obrazującym efektywność filtracji w zależności od wielkości zanieczyszczeń, widać jego przebieg dla filtra oleju typu spin-on: PP201 (wersja standardowa) i PP2014 (wersja „Long Life”), przeznaczona dla samochodów Renault Trucks, Volvo Bus i inne.

Rozwiązania modułowe

W starszych typach samochodów za filtrację oleju odpowiadał jeden filtr szeregowy (tzw. spin-on), przez który przepływała każdorazowo cała objętość oleju filtrowana z dokładnością od 25 [um]. Następnie dodawano drugi, niezależny filtr oleju (tzw. bocznikowy), filtrujący znacznie dokładniej, bo już od 5 [um]. Dotyczyło to jednak zaledwie 5-10% oleju, który natychmiast wracał do miski olejowej, nie biorąc udziału w smarowaniu silnika.

Spotykane są też rozwiązania (zwłaszcza w przypadku silników o dużej pojemności), gdzie umieszcza się równolegle dwa lub więcej filtrów pełnego przepływuw jednej obudowie. Takie rozwiązanie zastosowano m.in. w samochodzie VOLVO F12 (Fot. nr 1).

W nowych silnikach zmieniono podejście do filtracji oleju. Zamiast jednorazowych filtrów typu spin-on, których proces utylizacji jest dość skomplikowany, stosuje się filtry z wkładami wymiennymi (tzw. wkłady EKO), bez elementów metalowych. Wkłady te są łatwo utylizowane, koszty ich produkcji znacznie niższe, a poprzez łatwy dostęp do wkładu można szybko sprawdzić jego stan.

Współczesna filtracja oleju silnikowego zmierza w kierunku obudowy modułowej (Fot. nr 2), gdzie w jednym korpusie znajduje się filtr mechaniczny oleju (tzw. wirówka). Spełnia on rolę filtra bocznikowego, w którym na skutek prędkości (od 8 do 10 tys. obr./min.) i wytworzonej siły odśrodkowej z oleju usuwane są produkty reakcji chemicznych (np. sadza) i zanieczyszczenia wielkości ok. 1 [um].

Drugi stopień to wkład typu EKO, dokładnie usuwający pozostałe zanieczyszczenia. Jest on wykonany z materiałów filtracyjnych zapewniających długotrwałe użytkowanie filtra. W module tym znajduje się również chłodnica oleju, czujniki, a często tez filtr paliwa.

Wyprzedzając wymagania

Warto podkreślić, że zarówno technologia produkcji filtrów oleju, jak i stosowane materiały często wyprzedzają wymagania stawiane olejom silnikowym. Najważniejsza część filtra – tzw. przegroda filtracyjna ma kształt gwiazdy, dla zwiększenia powierzchni filtracyjnej i jest wykonana albo ze specjalnego kilkuwarstwowego papieru z dodatkiem poliestru, albo z syntetycznego kilkuwarstwowego materiału o strukturze kierunkowej, która pochłania zanieczyszczenia o stopniowo zmniejszających się rozmiarach.

Do produkcji filtrów oleju w PZL Sędziszów używamy najlepszych materiałów, gwarantujących trwałość i skuteczną ochronę silnika

W czasie plisowania przegrody wykonuje się na jej powierzchni przetłoczenia, które zabezpieczają plisy przed ewentualnym stykaniem się oraz zapewniają równomierny dystans między nimi. To z kolei wpływa na dłuższą żywotność filtra. Specjalna obróbka termiczna czyni papier odpornym na wilgoć i wodę, które często dostają się do oleju, jak i kwasy powstałe w wyniku reakcji chemicznych. Szczelność i połączenie elementów filtra zapewniają specjalne wysokotemperaturowe i odporne na agresywne składniki oleju kleje.

Artykuł sponsorowany PZL Sędziszów

Komentarze