Układ hamulcowy jest jednym z najważniejszych elementów współczesnego pojazdu. Jego sprawność może decydować czy bezpiecznie dojedziemy do celu podróży. We współczesnych pojazdach ciężarowych spotykamy układy hamulcowe bębnowe oraz tarczowe. W ostatnich latach w Europie większą popularność zyskał układ tarczowy. Jest to spowodowane powszechnym stosowaniem elektronicznych systemów bezpieczeństwa takim jak ABS oraz kontrola trakcji. Mniejsza bezwładność układu tarczowego powoduje szybszą reakcję i lepsze działanie systemu. W jego części wykonawczej pracują trzy główne elementy: zacisk, tarcza i tarczowa okładzina hamulcowa zwana potocznie klockiem hamulcowym.

Jeśli chcemy rozważać temat poprawnego działania układu hamulcowego należy się zastanowić, na jakie parametry powinniśmy zwracać uwagę. Użytkownicy wskazują ich wiele, np. brak pyłu na felgach lub brak pisków. Inni podają przebieg uzyskiwany w trakcie eksploatacji. Nie wszyscy jednak zwracają uwagę na to, co faktycznie jest ważne, mianowicie długość drogi hamowania oraz częstotliwość użycia układu hamulcowego bez utraty skuteczności. Hamulec zasadniczy nie służy do pracy ciągłej, można go używać w cyklach (hamowanie – studzenie). Właściwy dobór wszystkich elementów wykonawczych układu hamulcowego jest kluczowy do bezpiecznej i poprawnej pracy.

Od kilku lat nastąpił trend, w którym układ hamulcowy projektowany i wykonywany na pierwszy montaż w ciężarówce naczepie i autobusie różnią się. Różnica najczęściej polega na innym wykonaniu klocków hamulcowych! Co ciekawe nie mówimy tutaj o innym kształcie klocka, ten może być identyczny (stąd te same oznaczenia systemu numeracji WVA), różnice są w materiale ciernym, płytce metalowej oraz technologii produkcji. Np. klocki dedykowane do autobusu miejskiego i naczepy mają inne parametry, o ile ich kształt może być identyczny i teoretycznie można je zamienić (obydwa muszą spełniać minimalne normy bezpieczeństwa z normy R90), ale ich trwałość i poprawność eksploatacji będzie inna. Przy zakupie warto się zastanowić, do jakiego pojazdu będziemy je montować i w jakich warunkach będą one eksploatowane. Poprawi to bezpieczeństwo oraz wydłuży czas użytkowania.

Klocki hamulcowe – ten sam kształt, różne przeznaczenie

MERITOR MAX – KLOCKI HAMULCOWE PREMIUM FIRMY MERITOR

Dzisiejszy transport ciężki rozwija się bardzo szybko. Zwiększenie mocy silnika, wyższy poziom wykorzystania i zwiększony ruch na drogach oznacza większe zapotrzebowanie na hamulce. Krótki czas pracy, zarówno tarcz jak i klocków hamulcowych często są wynikiem nieodpowiedniego dopasowania klocków hamulcowych. Jako że Meritor rozumie te problemy, oczywiście zna również rozwiązania. W gamie klocków hamulcowych oferuje klocki Serii MAX, które poprzez wzmocnienie wykonania są gotowe do ciężkiej pracy. Klocki te są dedykowane do użytkowania w terenach górzystych oraz w aglomeracjach miejskich (np. autobusy miejskie), czyli wszędzie tam gdzie czas studzenia układu hamulcowego jest dosyć krótki, a cykle hamowania częste. Generuje to podwyższoną temperaturę, która przyspiesza zużycie układu. Standardowe klocki hamulcowe często mają problem w takich warunkach.

TEST MATERIAŁU CIERNEGO M550

Nowy materiał cierny Meritor M550 został przetestowany zgodnie ze standardami jakości i wymaganiami technicznymi Meritor.przez fabryczne laboratorium Meritor znajdujące się na terenie fabryki w Cameri (Włochy), oraz niezależne zewnętrzne certyfikowane laboratorium,

Żeby zatrzymać pojazd trzeba przekształcić jego energię kinetyczną w ciepło.

- 44 – ro tonowa ciężarówka poruszająca się z prędkością 90km/h posiada energię kinetyczną 13,75 miliona dżuli.

- Samochód sportowy musiałby się poruszać z prędkością 440 km/h żeby posiadać taką energię kinetyczną.

- 13,75 miliona dżuli energii kinetycznej jest wystarczające do rozgrzania hamulców ciężarówki jak na zdjęciu poniżej

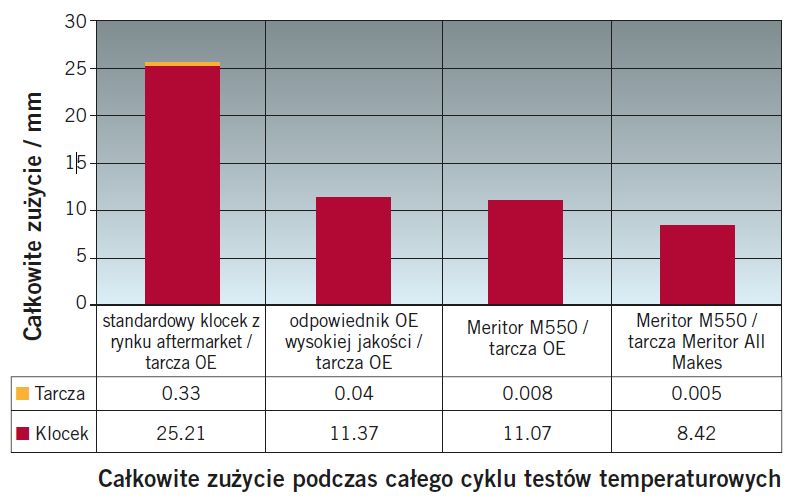

ZUŻYCIE KLOCKÓW HAMULCOWYCH I TARCZY – PODSUMOWANIE TESTU

Test obciążenia cieplnego:

Wstępne rozgrzanie hamulców do 500 stopni C poprzez hamowanie imitujące zatrzymanie pojazdu z 40 km/h do 0 km/h w 30 sekundowych odstępach. Następnie, przy temperaturze początkowej hamulców 500 stopni C 20 hamowań imitujących zatrzymanie pojazdu z prędkości 40 km/h do 0 km/h. Docelowy moment hamujący 20KNm. Następnie schłodzenie hamulców do 150 stopni C i powtarzanie badania aż do uzyskania 800 hamowań przy rozgrzanych do 500 stopni C hamulcach. Klocki hamulcowe i tarcze przeszły test bez zmian strukturalnych / konstrukcyjnych.

Nowy materiał cierny M550 został przetestowany na tarczach OE i tarczach z rynku aftermarket w celu symulacji różnych konfiguracji klocek – tarcza występujących podczas codziennej eksploatacji pojazdów. Test wykazał do 50% mniejsze zużycie materiału ciernego w porównaniu z innymi materiałami ciernymi z rynku aftermarket i do 2% mniejsze zużycie w porównaniu z wysokiej jakości odpowiednikami OE. Zużycie materiału ciernego M550 w wysokiej temperaturze jest mniejsze w porównaniu z innymi materiałami ciernymi dostępnymi na rynku. W wysokich temperaturach pracy (do 500 stopni C) materiał cierny Meritor M550 mniej zużywa również tarcze hamulcowe niż inne materiały cierne na rynku aftermarket. Para klocki hamulcowe Meritor z materiałem ciernym M550 + tarcze hamulcowe ALL MAKES jest stosowana z zaciskami hamulcowymi Meritor i Knorr, a skuteczność hamowania przy takim samym ciśnieniu wejściowym jest wyższa niż w przypadku oryginalnych konfiguracji OE.

SIŁA HAMOWANIA

Materiał cierny M 550 ma charakteryzuje się większym tarciem niż odpowiedniki OE wysokiej jakości, co przekłada się na większą siłę hamującą. Współczynnik tarcia materiału ciernego M550 wynosi 0,37 i jest znacząco wyższy w porównaniu z innymi materiałami dostępnymi na rynku aftermarket, czy nawet odpowiednikami OE wysokiej jakości.

Komentarze