Coraz więcej producentów ciężarówek stosuje system wtrysku paliwa typu common rail. Wymuszają to normy czystości spalin.

Rozwój konstrukcji silników jest ściśle związany z koniecznością spełniania coraz ostrzejszych norm czystości spalin. Oczyszczanie spalin można realizować, stosując odpowiednie filtry, ale trzeba zacząć od optymalizacji procesu spalania, którą umożliwia system common rail. W przeciwieństwie do dotychczas stosowanych rozwiązań, np. pompowtryskiwaczy, w systemie common rail funkcje tłoczenia paliwa i jego wtrysku do cylindrów zostały rozdzielone. W stosunku do popularnego układu pompa-przewód-wtryskiwacz uniknięto procesów falowych związanych z nagłym wzrostem ciśnienia w przewodach pompowtryskiwaczy (od 0 do 1 500 barów w ciągu milisekund), co poza utrudnieniem w sterowaniu było jednym ze źródeł hałasu. Kolejną zaletą systemu common rail jest uniezależnienie ciśnienia wtrysku od prędkości obrotowej wału korbowego silnika. Wtryskiwanie paliwa w kilku dawkach można tak rozłożyć w czasie, by uzyskać zmniejszenie emisji szkodliwych składników spalin i hałasu, przy równoczesnym zwiększeniu momentu obrotowego. Proste jest również zaprogramowanie wtrysku pilotującego oraz tzw. dotrysku, powodującego nieznaczne zwiększenie zawartości węglowodorów w spalinach, co ułatwia usunięcie z nich NOx. System common rail jest systemem „nakładkowym”, który można zastosować

Rozwój konstrukcji silników jest ściśle związany z koniecznością spełniania coraz ostrzejszych norm czystości spalin. Oczyszczanie spalin można realizować, stosując odpowiednie filtry, ale trzeba zacząć od optymalizacji procesu spalania, którą umożliwia system common rail. W przeciwieństwie do dotychczas stosowanych rozwiązań, np. pompowtryskiwaczy, w systemie common rail funkcje tłoczenia paliwa i jego wtrysku do cylindrów zostały rozdzielone. W stosunku do popularnego układu pompa-przewód-wtryskiwacz uniknięto procesów falowych związanych z nagłym wzrostem ciśnienia w przewodach pompowtryskiwaczy (od 0 do 1 500 barów w ciągu milisekund), co poza utrudnieniem w sterowaniu było jednym ze źródeł hałasu. Kolejną zaletą systemu common rail jest uniezależnienie ciśnienia wtrysku od prędkości obrotowej wału korbowego silnika. Wtryskiwanie paliwa w kilku dawkach można tak rozłożyć w czasie, by uzyskać zmniejszenie emisji szkodliwych składników spalin i hałasu, przy równoczesnym zwiększeniu momentu obrotowego. Proste jest również zaprogramowanie wtrysku pilotującego oraz tzw. dotrysku, powodującego nieznaczne zwiększenie zawartości węglowodorów w spalinach, co ułatwia usunięcie z nich NOx. System common rail jest systemem „nakładkowym”, który można zastosować

w już produkowanym silniku z minimalnymi zmianami konstrukcyjnymi.

Budowa i działanie układu common rail

Budowa i działanie układu common rail

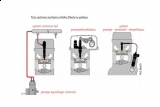

Układ zasilania silnika systemem common rail obejmuje trzy zasadnicze bloki funkcjonalne:

- obwód niskiego ciśnienia,

- obwód wysokiego ciśnienia,

- elektroniczny układ sterowania EDC z czujnikami, sterownikiem i nastawnikami (elementami wykonawczymi).

Zadaniem obwodu niskiego ciśnienia jest filtrowanie paliwa i przetłoczenie go do obwodu wysokiego ciśnienia za pomocą pompy zębatej. Obwód ten składa się ze zbiornika paliwa ze wstępnym filtrem paliwa, zespołu filtrów, zębatej pompy zasilającej i przewodów niskiego ciśnienia. Ponieważ system common rail jest wrażliwy na zanieczyszczenia w paliwie, istotnym elementem jest zespół filtrów, którego zadaniem jest oddzielenie zanieczyszczeń i wody z paliwa. Zespół filtrów dokładnego oczyszczania znajduje się za pompą zasilającą. W pojazdach użytkowych stosuje się zębatą pompę zasilającą składającą się z zazębionych kół zębatych przetłaczających paliwo. Pompa ta jest często połączona z pompą wysokiego ciśnienia. W obwodzie wysokiego ciśnienia można wyróżnić: pompę wysokiego ciśnienia, zasobnik wysokiego ciśnienia i wtryskiwacze.

Zadaniem obwodu niskiego ciśnienia jest filtrowanie paliwa i przetłoczenie go do obwodu wysokiego ciśnienia za pomocą pompy zębatej. Obwód ten składa się ze zbiornika paliwa ze wstępnym filtrem paliwa, zespołu filtrów, zębatej pompy zasilającej i przewodów niskiego ciśnienia. Ponieważ system common rail jest wrażliwy na zanieczyszczenia w paliwie, istotnym elementem jest zespół filtrów, którego zadaniem jest oddzielenie zanieczyszczeń i wody z paliwa. Zespół filtrów dokładnego oczyszczania znajduje się za pompą zasilającą. W pojazdach użytkowych stosuje się zębatą pompę zasilającą składającą się z zazębionych kół zębatych przetłaczających paliwo. Pompa ta jest często połączona z pompą wysokiego ciśnienia. W obwodzie wysokiego ciśnienia można wyróżnić: pompę wysokiego ciśnienia, zasobnik wysokiego ciśnienia i wtryskiwacze.

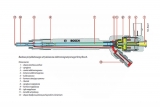

Istotną częścią systemu common rail są wtryskiwacze, które zawierają szybko działający zawór elektromagnetyczny otwierający i zamykający rozpylacz. Wszystkie wtryskiwacze są połączone równolegle z zasobnikiem paliwa pod wysokim ciśnieniem, zwanym common rail (ang. wspólna szyna). W zasobnik wkręcone są czujnik ciśnienia paliwa, zawór regulacyjny ciśnienia i czasami dodatkowy zawór redukcyjny. Objętość zasobnika jest tak dobrana, by zniwelować wahania ciśnienia powstające w wyniku tłoczenia paliwa przez pompę oraz działanie wtryskiwaczy. Objętość zasobnika musi być więc odpowiednio duża, ale jednocześnie na tyle mała, aby zapewnić szybki wzrost ciśnienia podczas rozruchu silnika. Znajdujące się pod ciśnieniem paliwo w zasobniku jest  w stałej gotowości do wtrysku, a utrzymywanie stałego ciśnienia zapewnia napędzana przez silnik, stale pracująca pompa wysokiego ciśnienia. W pojazdach użytkowych stosuje się tłoczkowe pompy rzędowe. Warto zauważyć, że ciśnienie w zasobniku jest wytwarzane niezależnie od prędkości obrotowej silnika. Moment obrotowy niezbędny do napędu pompy wysokiego ciśnienia jest znacznie mniejszy niż w przypadku pomp wtryskowych konwencjonalnych układów. Ciśnienie paliwa w zasobniku może być regulowane. W układach wtryskowych małych silników odbywa się to za pomocą zaworu regulacyjnego, przez który nadmiar paliwa odpływa z powrotem do obwodu niskiego ciśnienia. Takie rozwiązanie umożliwia szybkie dostosowanie ciśnienia w szynie do zmian obciążenia jednostki napędowej. Było ono stosowane w pierwszych układach wtryskowych common rail, a zawór regulacyjny montowano najczęściej w zasobniku lub na pompie wysokiego ciśnienia.

w stałej gotowości do wtrysku, a utrzymywanie stałego ciśnienia zapewnia napędzana przez silnik, stale pracująca pompa wysokiego ciśnienia. W pojazdach użytkowych stosuje się tłoczkowe pompy rzędowe. Warto zauważyć, że ciśnienie w zasobniku jest wytwarzane niezależnie od prędkości obrotowej silnika. Moment obrotowy niezbędny do napędu pompy wysokiego ciśnienia jest znacznie mniejszy niż w przypadku pomp wtryskowych konwencjonalnych układów. Ciśnienie paliwa w zasobniku może być regulowane. W układach wtryskowych małych silników odbywa się to za pomocą zaworu regulacyjnego, przez który nadmiar paliwa odpływa z powrotem do obwodu niskiego ciśnienia. Takie rozwiązanie umożliwia szybkie dostosowanie ciśnienia w szynie do zmian obciążenia jednostki napędowej. Było ono stosowane w pierwszych układach wtryskowych common rail, a zawór regulacyjny montowano najczęściej w zasobniku lub na pompie wysokiego ciśnienia.

Kolejnym sposobem na zmianę ciśnienia w zasobniku jest regulacja dawki paliwa po stronie zasysania paliwa. Dozownik pompy wysokiego ciśnienia pozwala na tłoczenie określonej ilości paliwa wymaganej przez układ wtryskowy. Przed zbyt dużym wzrostem ciśnienia w zasobniku chroni dodatkowy zawór redukcyjny. Takie rozwiązanie umożliwia zmniejszenie dawki paliwa podlegającej sprężeniu do wysokiego ciśnienia, a więc mniejszy pobór mocy pompy, co przekłada się na niższe zużycie paliwa przez silnik. Także temperatura paliwa powracającego do zbiornika jest mniejsza niż w przypadku regulacji w obwodzie wysokiego ciśnienia. W niektórych rozwiązaniach stosuje się układ mieszany, będący połączeniem regulacji od strony zasysania paliwa przez dozownik z regulacją w obwodzie wysokiego ciśnienia zaworem regulacyjnym.

Pompa wysokiego ciśnienia i wtryskiwacze

Pompa wysokiego ciśnienia i wtryskiwacze

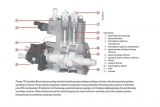

W pojazdach użytkowych stosowane są tłoczkowe pompy rzędowe wysokiego ciśnienia, smarowane olejem. Przykładem jest dwutłoczkowa pompa Bosch CPN2 o regulowanym wydatku tłoczenia, łącząca zębatą pompę zasilającą niskiego ciśnienia z sekcją tłoczącą wytwarzającą wysokie ciśnienie. Pompa zębata, napędzana wałkiem krzywkowym przez przekładnię ślimakową, tłoczy paliwo ze zbiornika przez filtr do dozownika. W zależności od chwilowego zapotrzebowania dozownik reguluje ilość paliwa dopływającego do sekcji tłoczącej. Paliwo dostarczane jest do sekcji tłoczącej przez zespolony zawór wlotowo–wylotowy. Również przez zawór ten sprężone paliwo kierowane jest do zasobnika wysokiego ciśnienia. W wyniku ruchu tłoczka w dół przez zawór wlotowy paliwo dostaje się do przestrzeni sekcji tłoczącej. Wtryskiwacze dostarczają paliwo do komory spalania w silniku. Są zasilane z zasobnika za pośrednictwem krótkich przewodów. Zawór elektromagnetyczny jest uruchamiany przez sterownik silnika. Dzięki temu proces wtrysku może być regulowany szybko i oddzielnie dla każdego cylindra.

Podczas jednego cyklu pracy silnika możliwe jest uzyskanie do 5 dawek paliwa. Wielkość dawki paliwa podawanej do cylindrów uzyskuje się przez czas otwarcia wtryskiwacza oraz ciśnienie w układzie. Dawka paliwa wtryskiwana przy stałym ciśnieniu jest proporcjonalna do czasu włączenia zaworu elektromagnetycznego i tym samym jest niezależna od prędkości obrotowej silnika lub pompy. Elektroniczny sterownik odbiera sygnały z czujników położenia pedału przyspieszenia oraz informacje o chwilowych warunkach pracy silnika i prędkości pojazdu, takie jak: prędkość obrotowa i kąt obrotu wału korbowego, ciśnienie paliwa w zasobniku wysokiego ciśnienia, ciśnienie doładowania, temperatura powietrza w kolektorze dolotowym, temperatura cieczy chłodzącej i paliwa, masa powietrza dopływającego do silnika. Sterownik przetwarza sygnały wejściowe i oblicza sygnały sterujące dla zaworu regulacyjnego ciśnienia lub dozownika paliwa, wtryskiwaczy i pozostałych nastawników (elementów wykonawczych, np. zaworu recyrkulacji spalin lub nastawnika turbosprężarki).

Podczas jednego cyklu pracy silnika możliwe jest uzyskanie do 5 dawek paliwa. Wielkość dawki paliwa podawanej do cylindrów uzyskuje się przez czas otwarcia wtryskiwacza oraz ciśnienie w układzie. Dawka paliwa wtryskiwana przy stałym ciśnieniu jest proporcjonalna do czasu włączenia zaworu elektromagnetycznego i tym samym jest niezależna od prędkości obrotowej silnika lub pompy. Elektroniczny sterownik odbiera sygnały z czujników położenia pedału przyspieszenia oraz informacje o chwilowych warunkach pracy silnika i prędkości pojazdu, takie jak: prędkość obrotowa i kąt obrotu wału korbowego, ciśnienie paliwa w zasobniku wysokiego ciśnienia, ciśnienie doładowania, temperatura powietrza w kolektorze dolotowym, temperatura cieczy chłodzącej i paliwa, masa powietrza dopływającego do silnika. Sterownik przetwarza sygnały wejściowe i oblicza sygnały sterujące dla zaworu regulacyjnego ciśnienia lub dozownika paliwa, wtryskiwaczy i pozostałych nastawników (elementów wykonawczych, np. zaworu recyrkulacji spalin lub nastawnika turbosprężarki).

Układ kątowo–czasowy sterownika ustala moment wtrysku na podstawie danych z czujników prędkości obrotowej wału korbowego i wału rozrządu (sterowanie czasowe). Elektroniczny układ sterowania umożliwia dokładne dawkowanie wtrysku, a ponadto sterowanie funkcjami dodatkowymi polepszającymi parametry ruchu i komfort jazdy. Typowy sterownik ma przeważnie do ośmiu stopni końcowych sterujących wtryskiwaczami, dlatego w silnikach o liczbie cylindrów powyżej ośmiu stosuje się dwa sterowniki. Są one sprzężone przez szybki interfejs CAN o strukturze hierarchicznej typu nadrzędny–podległy (Master–Slave). Realizacja niektórych funkcji sterowania jest na stałe przyporządkowana nadrzędnemu sterownikowi, np. regulacja wyrównania dawki. Pozostałe funkcje mogą być wykonywane elastycznie przez sterownik nadrzędny lub podległy, np. odbiór sygnałów z czujników. System common rail przejęty z silników aut osobowych rozpoczął nowy etap w rozwoju jednostek napędowych w pojazdach użytkowych. Bez common rail nie byłoby możliwe spełnienie norm czystości spalin Euro VI. Rozwiązania systemu common rail poszczególnych producentów różnią się, jednak idea wymyślona w firmie Magneti Marelli pod koniec lat 80. XX wieku, a potem dopracowana przez firmę Bosch, pozostaje wciąż taka sama.

Układ kątowo–czasowy sterownika ustala moment wtrysku na podstawie danych z czujników prędkości obrotowej wału korbowego i wału rozrządu (sterowanie czasowe). Elektroniczny układ sterowania umożliwia dokładne dawkowanie wtrysku, a ponadto sterowanie funkcjami dodatkowymi polepszającymi parametry ruchu i komfort jazdy. Typowy sterownik ma przeważnie do ośmiu stopni końcowych sterujących wtryskiwaczami, dlatego w silnikach o liczbie cylindrów powyżej ośmiu stosuje się dwa sterowniki. Są one sprzężone przez szybki interfejs CAN o strukturze hierarchicznej typu nadrzędny–podległy (Master–Slave). Realizacja niektórych funkcji sterowania jest na stałe przyporządkowana nadrzędnemu sterownikowi, np. regulacja wyrównania dawki. Pozostałe funkcje mogą być wykonywane elastycznie przez sterownik nadrzędny lub podległy, np. odbiór sygnałów z czujników. System common rail przejęty z silników aut osobowych rozpoczął nowy etap w rozwoju jednostek napędowych w pojazdach użytkowych. Bez common rail nie byłoby możliwe spełnienie norm czystości spalin Euro VI. Rozwiązania systemu common rail poszczególnych producentów różnią się, jednak idea wymyślona w firmie Magneti Marelli pod koniec lat 80. XX wieku, a potem dopracowana przez firmę Bosch, pozostaje wciąż taka sama.

Artykuł pochodzi z czasopisma Inter Truck nr 4 Marzec 2013

Wydawcą pisma Inter Truck jest:

Komentarze