Od października 2013 roku w nowej fabryce Lumag funkcjonuje unikatowa linia technologiczna automatycznej mieszalni. Zaprojektowana została ona przez niemieckich specjalistów we współpracy z działem badań i rozwoju firmy Lumag.

Cała instalacja składa się z 24 silosów oraz 5 stacji big-bagów połączonych z wagami. Składniki transportowane są do mieszalnika przenośnikiem kubełkowym, a włókna dozowane są ze specjalnych urządzeń. Tak skonstruowana linia technologiczna stanowi niestosowane dotąd rozwiązanie korzystnie wpływające nie tylko na jakość produktu oraz ich wartość dla odbiorców, ale również na optymalizację w gospodarowaniu surowcami. Celem powstania mieszalni Lumag było nie tylko zagwarantowanie klientom pierwszego i wtórnego montażu najwyższej jakości mieszanki ciernej, ale również utrzymanie jej homogeniczności przy dowolnej wielkości zamówień. Innymi słowy: nowa mieszalnia to serce europejskiego zakładu produkcyjnego obliczonego na zaspokojenie jakościowych potrzeb rynku globalnego.

By zrozumieć wyjątkowość nowej mieszalni, warto przypomnieć, że współczesne wysokiej klasy materiały cierne, składają się z szeregu zupełnie różnych pod względem fizyko-chemicznym składników.To bardzo istotny aspekt, ponieważ w trakcie produkcji dochodzi do mieszania substancji wiążących. Najczęściej mają postać drobno mielonego proszku żywicznego oraz składników włóknistych,jak np. wełny mineralnej i włókna szklanego z napełniaczami metalicznymi, czyli miedzią, mosiądzem, brązem, stalą występującymi w tym procesie w postaci proszków, wiórów, wełny oraz środkami smarującymi – proszkami grafitu, koksu naftowego, siarczków metali i sproszkowanymi napełniaczami mineralnymi barytu i tlenku glinu. Łatwo można uzmysłowić sobie jak trudne jest połączenie substancji o tak różnych konsystencjach w jeden produkt. Nawet laik zorientuje się, że mieszanie jest procesem wieloetapowym i skomplikowanym. Dodajmy, że każda receptura materiału ciernego zawiera w sobie od 10 do 25 różnych składników ze wspomnianych grup.

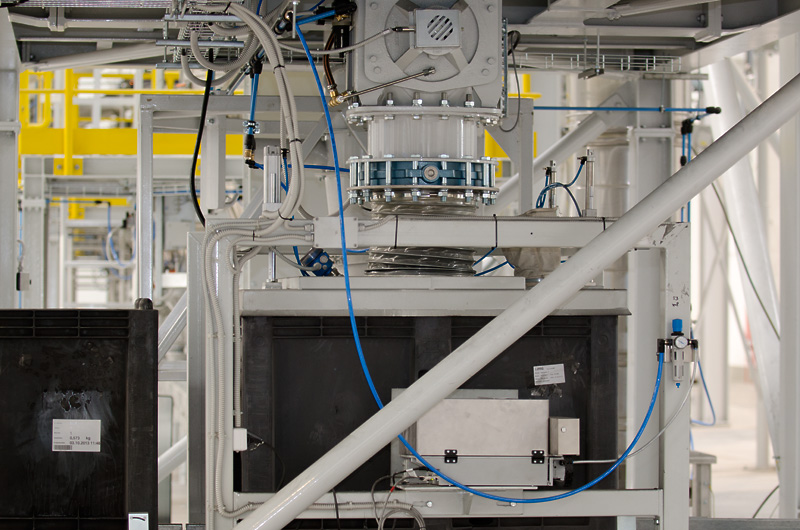

Stanowisko naważania automatycznego

Kolejne etapy całego procesu produkcji to: dostarczenie komponentów na linię, ich załadunek, dozowanie, naważanie, mieszanie i wreszcie odbiór gotowego wyrobu, powiązany ściśle z wewnętrznym transportem technologicznym. Każda z tych operacji podlega automatycznej kontroli w zakresie zgodności z założonymi wymaganiami jakościowo – wydajnościowymi. W mieszalni Lumag rodzaj każdego składnika, jego ilość oraz stopień zapełnienia zbiornika są ściśle określane przez elektroniczny system nadzoru. Proces monitorowania ma charakter ciągły, a aktualny stan mieszania przedstawiany jest graficznie na monitorze jednostki sterowania. Następnie w oparciu o aktualnie realizowany program produkcji danej mieszanki, specjalnie zaprojektowany układ przenośników ślimakowych znajdujący się pod zbiornikami transportuje zadane ilości poszczególnych składników do pojemników stanowisk wag. Geometria ślimaków dozujących została dopasowana do danego odważanego produktu pod kątem jego gęstości nasypowej i odległości przenoszenia. Dzięki temu zagwarantowane jest precyzyjne dozowanie poszczególnych składników do wag.

Linia technologiczna obejmuje 11 stanowisk ważenia zróżnicowanych pod względem ładowności i objętości użytkowej. Taki podział zapewnia precyzyjne naważenie poszczególnych składników w ramach aktualnie realizowanej receptury, co ma decydujący wpływ na jakość produktu finalnego. Systemy ważące pracują z dokładnością do 10 [g]. Następnie odważone składniki są transportowane przez przenośnik kubełkowy z wag do leja wstępnego jednostki mieszającej skąd po kontroli wagowej zostaną automatycznie przemieszczone do komory mieszalnika. W przypadku składników włóknistych zasyp do komory mieszalnika następuje poprzez wstępne leje wyładowcze zaprojektowane wyłącznie na potrzeby tych stanowisk. Po dostarczeniu składników do jednostki mieszającej są one poddane procesowi mieszania według zadanego programu. Mieszalnik linii wyposażony jest w lemiesze mieszające oraz zespoły noży zabudowane w komorze o specjalnej geometrii. Umożliwia to przetworzenie dostarczonych składników w homogeniczną mieszankę o ściśle określonych właściwościach fizyko – chemicznych. Po operacji mieszania gotowa mieszanka jest przemieszczona poprzez śluzę celkową do zadokowanego pojemnika mobilnego usytuowanego na transporterze rolkowym pod mieszalnikiem. Po kontroli wagowej pojemnik znajdujący się pod mieszalnikiem automatycznie przesuwa się do miejsca odbioru, a jego miejsce zajmie pojemnik pusty.

Unikatowa mieszalnia LUMAG stanowi przełom technologiczny w produkcji materiałów ciernych. Linia w takiej konfiguracji jest pierwszą tego typu na świecie. Nowa jakość produktu tworzona jest dzięki czterem innowacjom w produkcji:

1. Większa homogeniczność to większa trwałość użytkowa produktu. Rozwiązano podstawowy problem procesu produkcji mieszanek ciernych, jakim jest przetwarzanie składników włóknistych. Pomagają one zachować homogeniczność w całej swojej objętości i całym okresie użytkowania produktu, przez co odpowiadają za wytrzymałość mechaniczną gotowych wyrobów – klocków i okładzin hamulcowych. Z uwagi na swą formę składniki w wielu zakładach nadal są najczęściej dozowane ręcznie, a następnie prasowane, aby zmniejszyć ich objętość w transporcie. Tym samym włókna zbrylają się, tworząc tzw. aglomeracje niejednorodne w mieszance ciernej. Zakłóca to homogeniczność mieszanki, co zmniejsza z kolei odporność okładziny na obciążenia mechaniczne występujące w układzie hamulcowym.

2. Skuteczna eliminacja „ballingu” to większe bezpieczeństwo. Kolejnym problemem branży, który został rozwiązany w mieszalni LUMAG jest dozowanie włókien stalowych. Ich obecność w klockach hamulcowych podnosi skuteczność hamowania oraz wydłuża okres użytkowania. Jednak w trakcie tradycyjnego dozowania i transportu technologicznego włókna stalowe zbrylają się przyjmując postać kulek (z jęz. angielskiego balling). Zakłóca to homogeniczność mieszanki, przyspiesza zużycie, osłabiaskuteczność hamowania, a nawet grozi uszkodzeniem tarcz i bębnów, nie wspominając już o generowaniu niepożądanych dźwięków podczas hamowania. Aby podnieść jakość produktu w mieszalni LUMAG rozwiązano ten problem stosując innowacyjną technologię aplikacji włókien stalowych umożliwiającą automatyzację procesu. W jego trakcie włókna przechodząc przez spiralne zwoje podawcze podlegają wibracjom wykonując jednocześnie ruch postępowy. Zapobiega to zbrylaniu, zapewniając jednorodność podawanego strumienia.

– „Bardzo ważnym aspektem szczególnie w przypadku produkcji klocków hamulcowych jest wytworzenie jednorodnego materiału ciernego, gdyż ma to wpływ na wiele parametrów użytkowych takich jak chociażby ściśliwość. Gdy ściśliwość jest zbyt niska to klocki hamulcowe wykazują tendencję do wpadania w drgania o częstotliwościach słyszalnych dla ucha ludzkiego jako piski. Gdy ściśliwość jest zbyt duża wówczas wydłuża się droga tłoczków hamulcowych dociskających klocki hamulcowe do tarczy i pogarsza się skuteczność hamowania. Na ten parametr bardzo duży wpływ mają wahania w składzie i jednorodności materiału ciernego” – mówi dr Tomasz Orłowski – szef Działu Badań i Rozwoju Lumag Sp. z o.o.

3. Nowy system transportu to większe oszczędności i konkurencyjność LUMAG. Lumag wyeliminował stosowany powszechnie w branży rozrzutny i szkodliwy dla pracowników i środowiska system transportu polegający na rozsypywaniu materiału ze skrzyń sunących nad linią produkcyjną. Nowa mieszalnia wyposażona jest w jednostki zamknięte, co wyklucza straty materiału, przyspiesza produkcję i nie stanowi zagrożenia dla środowiska oraz zdrowia pracowników.

4. Pełna kontrola to zwiększenie mocy produkcyjnych. Do sterowania przepływem danych produkcyjnych oraz ich archiwizacji został skonfigurowany system kontroli MIDAS zarządzający dozowaniem, ważeniem i mieszaniem w sposób odpowiadający wymaganiom projektu: moduł statystyczny (statystyka zużycia i produkcji, raporty szarży, analizy graficzne), moduł receptur (wpisywanie i zarządzanie recepturami, sprawdzanie i zwalnianie), moduł zamówień (wpisywanie zamówień i planowanie produkcji), moduł danych głównych (składniki i dostawcy, status silosów), moduł magazynowania (zapas w silosach, historia napełniania silosów), moduł archiwizacji. System sterowania linią jest wpięty w ogólnozakładowy system informatyczny zarządzania produkcją. Umożliwia to planowanie obciążenia linii zleceniami produkcyjnymi pobieranymi bezpośrednio z bazy danych istniejącego systemu zarządzania produkcją. To z kolei czyni Lumag producentem konkurencyjnym również pod względem ilościowym i czasowym.

Warto wspomnieć, że technologia automatycznego dozowania włókien oraz wełny stalowej w produkcji mieszanek ciernych,  jak również koncepcja transportu dozowanych składników przy zastosowaniu transportu kubełkowego, zostały zastosowane po raz pierwszy na świecie właśnie przy realizacji projektu Lumag Sp. z o.o. Przełom w branży stał się faktem.

jak również koncepcja transportu dozowanych składników przy zastosowaniu transportu kubełkowego, zostały zastosowane po raz pierwszy na świecie właśnie przy realizacji projektu Lumag Sp. z o.o. Przełom w branży stał się faktem.

Komentarze