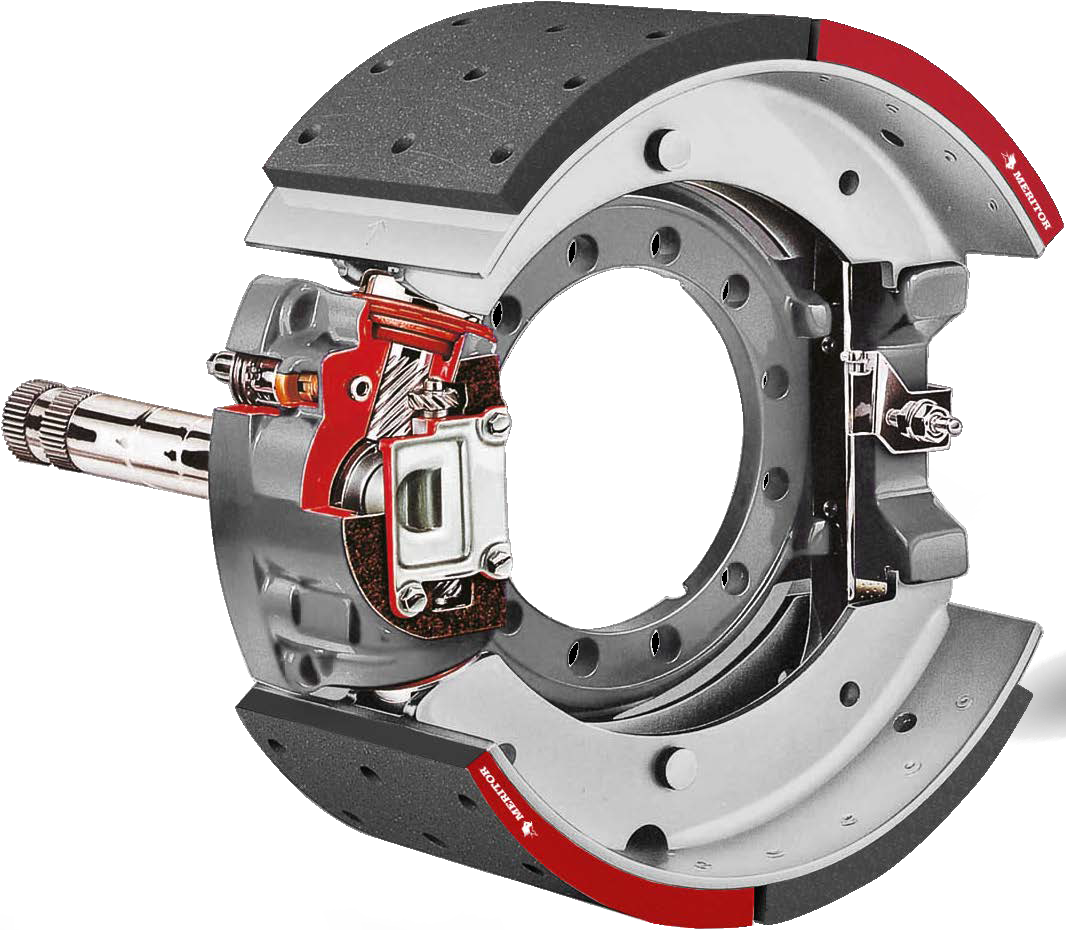

Hamulec bębnowy ze stałym rozpierakiem, przesuwną szczęką i automatyczną regulacją (Simplex Air Cam, Z Cam).

Procedury konserwacji

Nowoczesne modele hamulców muszą spełniać rygorystyczne wymogi legislacyjne i eksploatacyjne. Aby zapewnić utrzymanie sprawności oraz wydajności hamulców, istotnym jest dopełnienie poniższych procedur oraz zaleceń.

WAŻNE: Wstępne prawidłowe ustawienie hamulca, po uprzednim przeprowadzeniu prac serwisowych, a szczególnie prowadzenia szczęki przeciwbieżnej w przypadku instalowania nowych szczęk z okładziną to warunek niezawodnego funkcjonowania hamulców i zadowolenia kierowcy.

Nieprzestrzeganie procedur może spowodować potrzebę wykonania dalszych zbędnych prac, które w przeciwnym razie nie byłyby wymagane. Wprawny mechanik z pewnością za konieczne uzna wprowadzenie zmian do metod pracy zgodnie z niniejszymi zaleceniami.

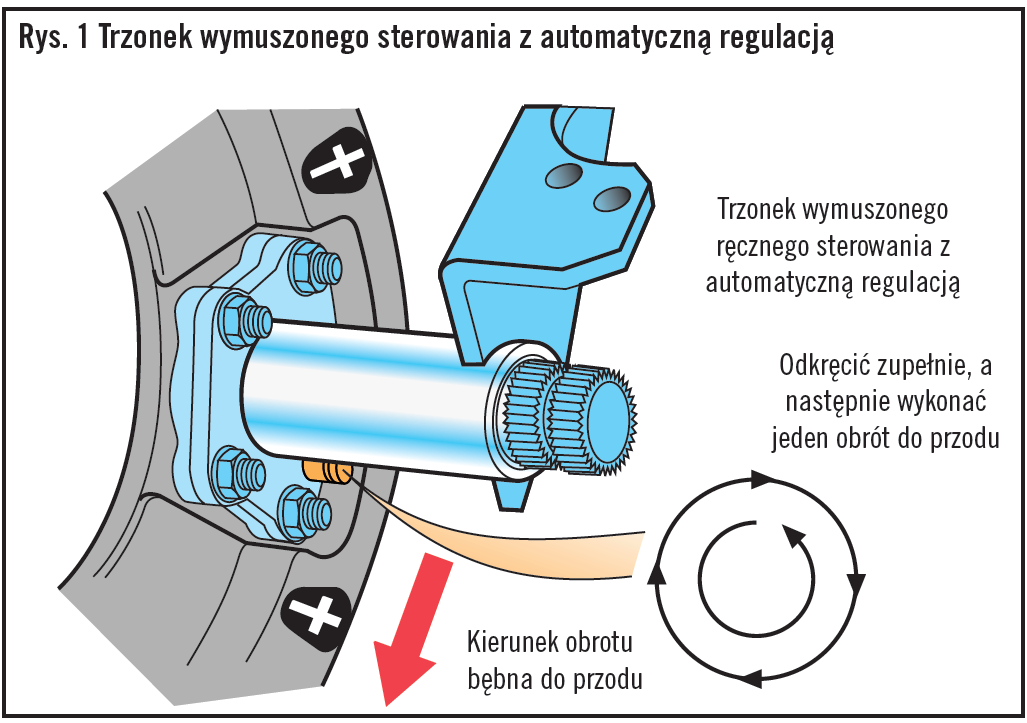

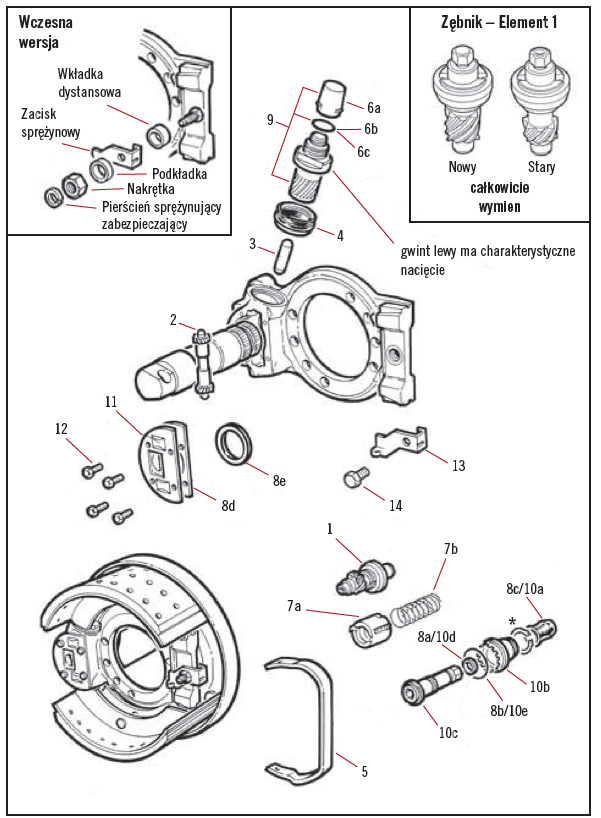

Automatyczna regulacja (Rys. 1)

Hamulce z automatyczną regulacją wyposażone są w sześciokątny płasko zakończony trzonek wystający z tylnej części płytki reakcyjnej. Choć nieustanne naciskanie i zwalnianie pedału hamulca w nieruchomym pojeździe doprowadzi do prawidłowego wyregulowania, WAŻNE JEST WSTĘPNE USTAWIENIE.

Sprawdzanie prześwitów roboczych (Rys. 1)

Ze względu na charakterystykę automatycznych dźwigni oraz ich tolerancji produkcyjnych, istnieje prawdopodobieństwo otrzymania różnych wartości prześwitu każdej szczęki na każdym hamulcu. Przy założeniu, że wartości wyniosą pomiędzy 0,25 skok dźwigni wyniesie pomiędzy 17 a 45 mm (0,67 a 1,77 cala), regulator działać będzie prawidłowo.

WAŻNE: Nie należy korzystać z mechanizmu wymuszonego ręcznego sterowania w celu skalibrowania prześwitów.

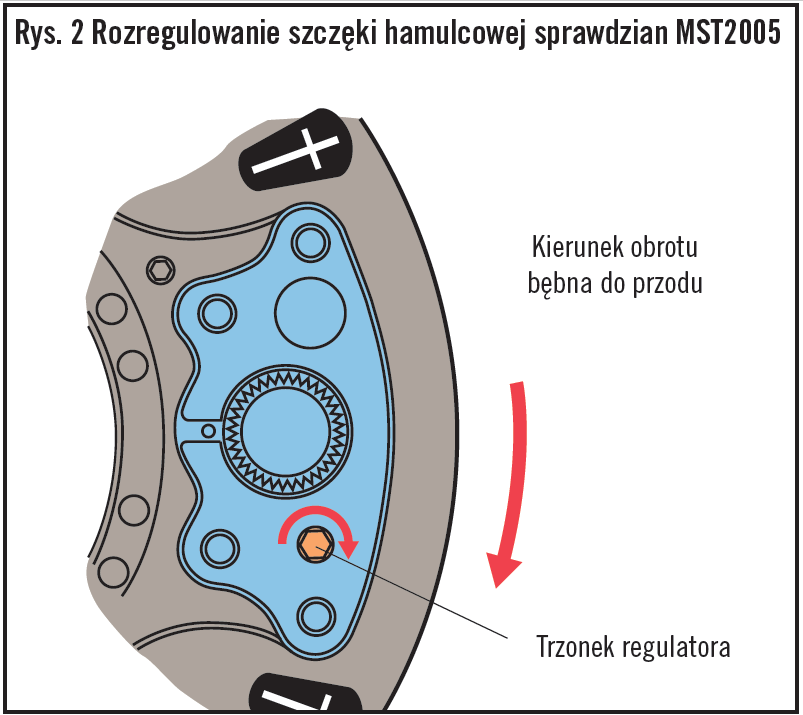

Mechanizm wymuszonego ręcznego sterowania (Rys. 1 i 2)

W razie pełnego obrócenia wstecznego z wykorzystaniem wymuszonego ręcznego sterowania śruba regulatora oraz wprowadzony popychacz mogą się zablokować – odblokowanie musi nastąpić przez jeden obrót do przodu regulatora wymuszonego ręcznego sterowania (Rys. 1).

OSTRZEŻENIE: Jeśli nie zostanie to zrobione, hamulec może działać mniej sprawnie.

W celu ZWIĘKSZENIA prześwitu pomiędzy szczęką a bębnem w przypadku wszystkich hamulców – niezależnie od tego, po której stronie pojazdu są one zamontowane – należy zwolnić i obrócić trzonek wymuszonego ręcznego sterowania lub tuleję w kierunku IDENTYCZNYM do OBROTU BĘBNA DO PRZODU (Rys. 2). Szczegółowe informacje na temat różnych poziomów zestawów trzonka wymuszonego ręcznego sterowania można znaleźć w publikacji nr XFB125.

Komponenty regulatora (Rys. 3)

Popychacze, zębnik regulatora oraz półoś powinny być zawsze montowane razem i wymieniane w tej samej pozycji na tym samym hamulcu, z którego zostały zdjęte. Części te pasują fizycznie naprzeciwko hamulca ręcznego, to jednak może skutkować rozregulowaniem automatycznej regulacji i zmianą kierunku obrotu regulatora wymuszonego ręcznego sterowania.

Zalecenia i ostrzeżenia

NIE wykorzystywać wspornika siłownika hamulca jako punktu podparcia przy podnoszeniu pojazdu podnośnikiem.

1. Szczęki hamulcowe

1.1 NIE dopuszczać do zużycia okładziny do grubości poniżej 5 mm (0,20 cala)

(Rys. 4).

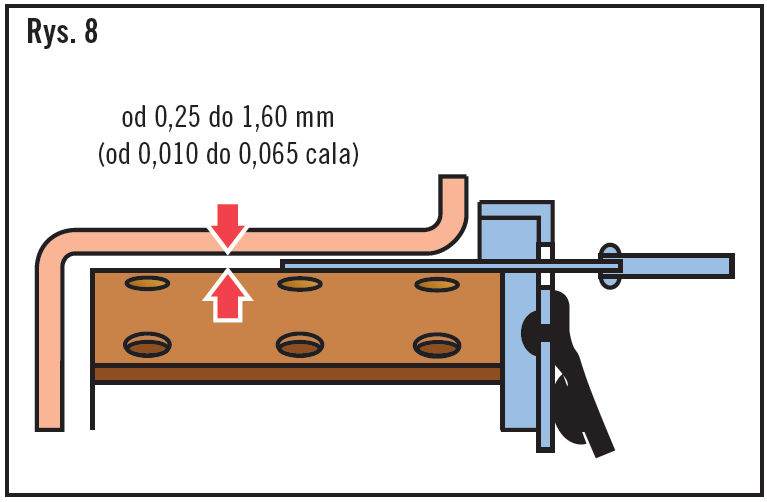

1.2 Upewniać się, że prześwit pomiędzy szczęką a bębnem nie przekracza 1,6 mm (0,065 cala), mierzone przy końcu trzpienia rozprężnego.

1.3 SPRAWDZAĆ, czy elementy nie zostały zniekształcone lub uszkodzone.

1.4 MONTOWAĆ oryginalne szczęki z okładziną Meritor.

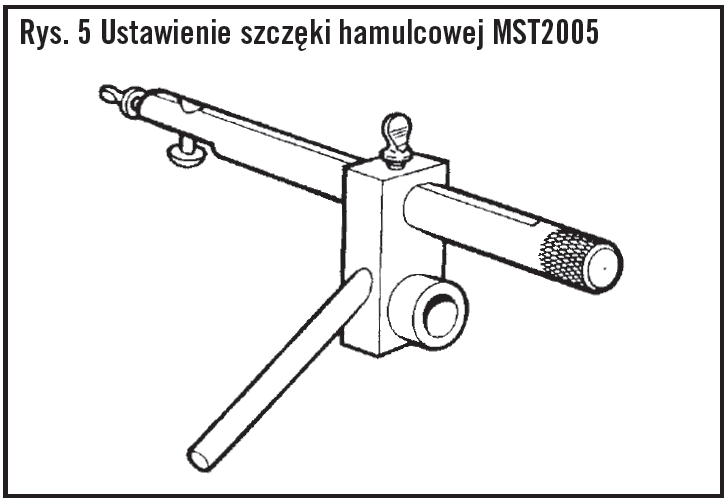

UWAGA: Niektóre okładziny zamienne, producentów innych niż Meritor mogą różnić się grubością. Do właściwego ustawienia hamulca należy używać sprawdzianu ustawczego dla szczęk hamulcowych firmy Meritor (część nr MST2005, Rys. 5) lub sprawdzianu producenta pojazdu. Zestaw MST2005 zawiera szczegółowe instrukcje.

1.5 Sprawdzać, czy materiał okładziny nie jest zabrudzony olejem lub smarem.

1.6 Stosować smar hamulcowy (część nr PFG103, tubka 25 g) do wyzwalaczy

szczęk.

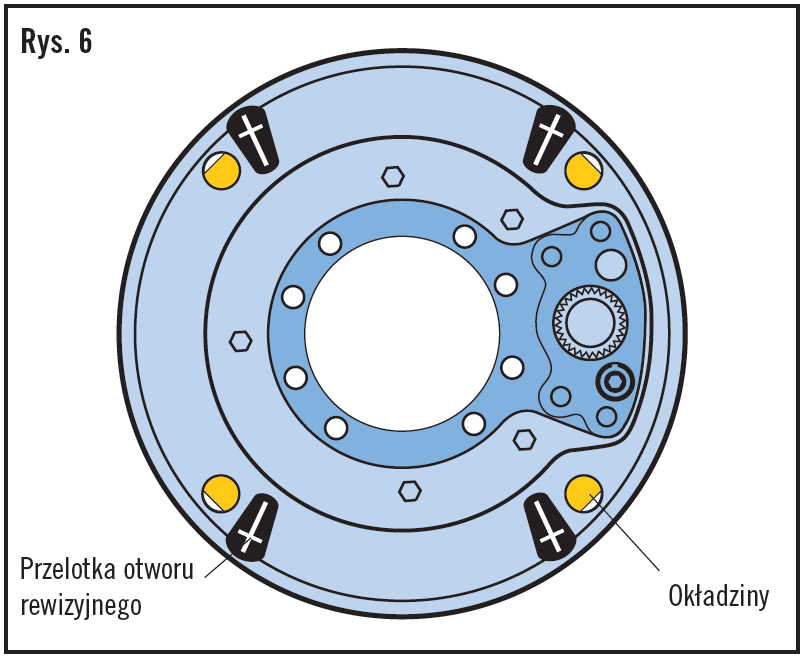

1.7 Wymieniać przelotki otworu rewizyjnego okładziny (Rys. 6).

1.8 Sprawdzać okładziny co 20 000 km (12 500 mil).

2. Zespół rozpieraka

2.1 NIE używać hamulca przy zdemontowanych bębnach hamulcowych.

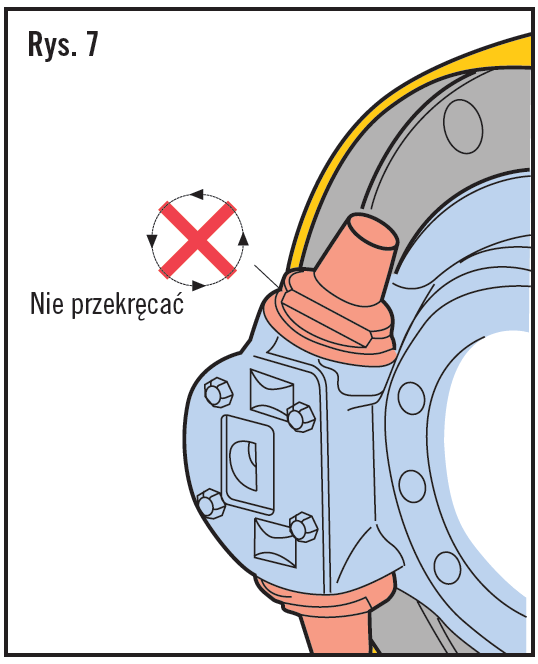

2.2 NIE przekręcać samych główek popychaczy (Rys. 7).

2.3 Po zakończeniu przeglądu – lub jeśli nie postąpiono według 2.2 – ponownie ustawić główki popychaczy.

2.4 NIE rozbierać zespołu rozpieraka na części w trakcie okresu gwarancyjnego.

2.5 Używanie niezalecanego smaru może negatywnie wpłynąć na sprawność oraz żywotność rozpieraka.

2.6 Należy ponownie ustawić prześwit pomiędzy szczęką a bębnem na wartość między 0,25 a 1,60 mm (0,010 a 0,065 cala) mierzoną przy końcu trzpienia rozprężnego (Rys. 8).

2.7 Sprawdzać, czy osłona przeciwpyłowa nie jest uszkodzona.

3. Sprężyny szczęki

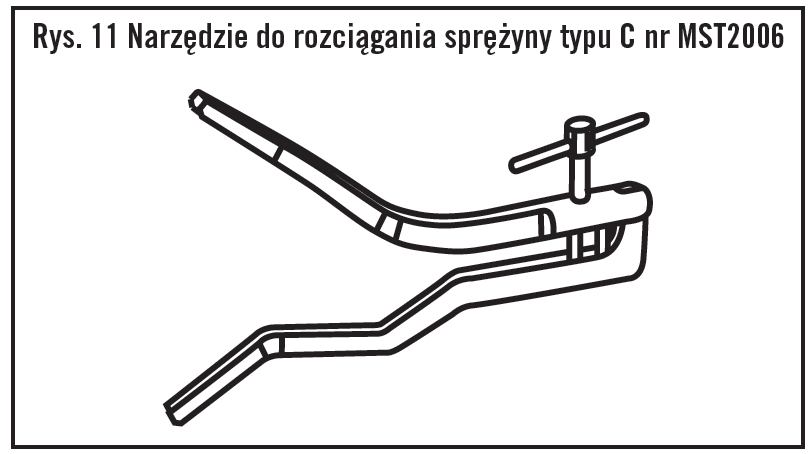

3.1 Do demontażu i wymiany szczęk używać wyłącznie narzędzia do rozciągania sprężyny typu C nr MST2006 (Rys. 11).

3.2 Sprawdzać odległość pomiędzy końcami sprężyny typu C (Rys. 9) przy każdej wymianie okładziny. Jeśli wartość ta wynosi powyżej 250 mm (9,85 cala), to sprężynę typu C należy wymienić.

3.3 Należy prawidłowo dopasować sprężynę typu C (Rys. 10a/10b).

3.4 Zaciski sprężynowe na Rys. 10a i 10b nie są zamienne.

OSTRZEŻENIE Nie używać sprężonego powietrza do wydmuchiwania kurzu z bębna. Każdy pył, który dostanie się do dróg oddechowych może być drażniący, a nawet niebezpieczny dla zdrowia. Jeśli to możliwe, usuwać suchy pył z hamulca odsysarką do pyłów. Można też przetrzeć bębny wilgotnym czyściwem; nie należy jednak próbować przyspieszać suszenia za pomocą sprężonego powietrza.

Komentarze